Nassmechanische Aufbereitungsanlage für RC-Baustoffe bei der Max Wild GmbH

Schaut man auf die Homepage der Firma Max Wild GmbH, sieht man ein beeindruckendes Spektrum an ganz unterschiedlichen Leistungen, die das Familienunternehmen anbietet.

Es beginnt mit A wie Abbruch von z.B. Gebäuden, Industrieanlagen oder Brücken. Ein weiteres sehr interessantes Gebiet im Firmenportfolio ist mit Heavy Move überschrieben – um Industriekomponenten an großen Industriebauten und Brücken auszutauschen bzw. zu erneuern oder aber zurückzubauen, kommen Spezialsysteme wie z.B. Spezialkonstruktionen, Spezialfahrzeuge (SPMT), Litzen- sowie Verschubtechnik zum Heben, Senken und Verschieben zum Einsatz. Genauso wie bei diesen Spezialanwendungen ist die Max Wild GmbH auch im Tiefbau, Erdbau, im Rohrleitungsbau sowie bei kabellosen Verlegetechniken zu Hause.

Das ist aber noch nicht alles. Im Logistikbereich bietet das Unternehmen u.a. Transporte, Transportbegleitung; Baustellenverkehr und Containerdienste an. Besonders spannend für das Themenfeld der Aufbereitungstechnik ist aber der Bereich Flächenrecycling: hier wird erkundet, saniert, transportiert, aufbereitet und wiederverwertet. Mit verantwortungsvoller Sanierung von Altlasten und der Aufbereitung von Abfällen zu RC-Baustoffen können wertvolle Ressourcen geschont, diese nachhaltig für die folgenden Generationen gesichert und Flächen wieder hergestellt und einer erneuten Nutzung zur Verfügung gestellt werden. Dabei wird bei der Herstellung von mineralischen Recycling-Baustoffen streng nach den Richtlinien des Qualitätssicherungssystems Recycling- Baustoffe Baden-Württemberg e.V. (QRB) und den Vorgaben des Verbandes Baustoff-Recycling Bayern e.V. gearbeitet. Des Weiteren gehört zur Max Wild GmbH eine Abteilung Systementwicklung für die Entwicklung softwareseitiger Steuerungen und Überwachung von Komponenten, die u.a. den neuen MUDCLEANER zur Aufbereitung von Bohrschlamm entwickelt hat, sowie eine Gebrauchtmarktbörse.

Aber wie kam das Familienunternehmen zu einem so breit aufgestellt Portfolio, in dem sich die einzelnen Bereiche perfekt ergänzen und unterstützen? 1955 gründete Max Wild ein kleines Fuhrunternehmen, mit dem er Holz und Kohle transportierte. Offensichtlich eine Idee zur richtigen Zeit, denn schon bald schaffte er erste eigene Maschinen an, verlieh sie und führte auch Bauarbeiten aus. Nach diesem Vorbild kam in der Firmengeschichte Segment um Segment dazu. Heute wird das Familienunternehmen mit dem Hauptsitz in Berkheim von insgesamt 5 Geschäftsführern in zweiter Generation geleitet, und auch die nächste Generation engagiert sich schon im Unternehmen. Rund 700 Fachkräfte sind in den verschiedenen Sparten der Max Wild GmbH tätig.

Eine der neuesten Investitionen wurde am Standort Eichberg getätigt. Dieser Standort bedient die Sparte Flächenrecycling. Hier werden zertifizierte RC-Baustoffe aus mineralischem Bauschutt, Straßenaufbruch, Erden und altem Gleisschotter hergestellt. Der Bedarf an mineralischen Rohstoffen beträgt allein in Baden-Württemberg rund 100 Mio. t/a. Momentan wird nur ein sehr geringer Anteil davon aus RC-Stoffen gedeckt. Nur 10 Mio. t/a werden als wiederaufbereitete Stoffe zur Verfügung gestellt, obwohl mehr Material für das Recycling zur Verfügung stände. Eine Herausforderung an unsere nahe Zukunft, die in Eichberg schon sehr aktiv mitgestaltet wird.

Um kontaminierte Böden besser aufbereiten und den Steinen anhaftende Beläge entfernen zu können, wurde die Idee einer nassmechanischen Aufbereitungsanlage geboren. Dr. Gregor Silvers, Geschäftsfeldleiter Flächenrecycling, hatte schon erste Pläne dazu in der Schublade, als über die praktische Umsetzung einer Bodenwaschanlage nachgedacht wurde. Nach umfangreichen Recherchen und Gesprächen fiel die Wahl zur Ausführung dieses Projektes auf die ASE Technik AG. Ein Unternehmen, das individuelle Lösungen in der Steine- und Erden-Industrie entwickelt und baut. Dabei handelt es sich um maßgeschneiderte Anlagen in den Bereichen Kies, Splitt, Schotter, Recycling, Waschanlagen und Sandaufbereitung. Das 1985 gegründete Unternehmen übernimmt das Engineering, die Generalplanung, den Anlagenbau, die Montage, Unterhalt und Service, und in Zusammenarbeit mit der Firma VHV Anlagenbau liefert ASE qualitativ hochwertige und hochmoderne Fördertechnik.

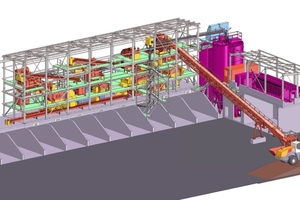

Im Februar 2020 begann die ASE Technik AG mit dem Bau der neuen Produktionsstätte vor Ort. Diesem Schritt ging eine ca. einjährige Planungsphase voraus. Das komplette Werk besteht aus einem, von beiden Seiten mit Radlader befahrbarem Aufgabebunker. Das sich anschließende zentrale Beschickungsband ist mit einem Magnetscheider zur Abtrennung sämtlicher metallischer Fremdkörper ausgestattet. Um das stark verschmutzte Material zu waschen, hat ASE einen Schwertwäscher, der auch stark verklumptes Material auflöst, eingesetzt. Im Schwertwäscher werden auch Leichtstoffe, wie Holz und Plastik, ausgeschwämmt. Die gewaschene Gesteinskörnung wird auf eine Siebmaschine aufgegeben und die Fraktion Sand 0/4 abgetrennt. Dieser wird auf einer Siebmaschine entwässert und in eine Silobox eingelagert. Ein VHV-Doppelgurtförderer führt das restliche Material vertikal wieder nach oben. In den folgenden Setzmaschinen werden noch einmal Leichtstoffe aus dem Gesteinsmaterial entfernt, bevor es dann über mehrere Siebmaschinen in verschiedene Größenbereiche klassiert und in Siloboxen eingelagert wird. Der Materialaustrag ist mit einer Vielzahl von Dosierklappen versehen, so dass beliebige Mischungen an Gesteinskörnungen hergestellt werden können.

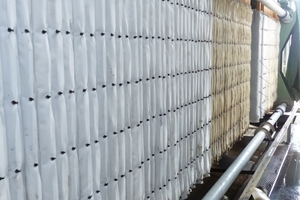

Das für den Waschprozess eingesetzte Prozesswasser wird im Kreislauf gefahren, so dass für den Betrieb der gesamten Aufbereitungsanlage nur wenig Frischwasser eingesetzt werden muss. Dieses Frischwasser wird aus dem anfallenden Oberflächenwasser des Areals gewonnen. Für die Reinigung des Waschwassers wurde eine eigene Kläranlage gebaut. Dem Schlammwasser werden Flockungsmittel zugesetzt. Die benötigte Menge an Flockungsmittel wird einmal in der Minute durch automatisierte Tests der Wassertrübe ermittelt und dementsprechend dosiert. Mit Zugabe von Kalkmilch können die Presszeiten der nun folgenden Kammerfilterpressen zum Abtrennen des sehr feinen Feststoffanteils im Waschwasser optimiert werden. Dieser gepresste Schlamm (Filterkuchen) werden entsorgt.

Im September 2020 ging das neue Werk in Betrieb. Die Anlage wurde in der Planung von vornherein so konzipiert, dass sie noch Reserven für ein weiteres Wachstum hat. So wird jetzt am Standort Eichberg belastetes Material, das trocken nicht aufbereitet werden kann, mit der nassmechanische Aufbereitungsanlge wieder zu einer Rohstoffquelle für Asphalt und Betonwerk.

Dr. Gregor Silvers, Geschäftsfeldleiter Flächenrecycling, Max Wild GmbH und Michel Kleisli, Geschäftsführer der ASE Technik AG berichteten über das gemeinsame Projekt im Gespräch mit der Chefredakteurin der recovery, Dr. Petra Strunk.

AT: Warum haben Sie sich für ASE als Anlagenbauer und den Schwertwäscher entschieden?

Dr. Silvers: In der ursprünglichen Idee wollten wir die Einzelkomponenten kaufen und die Anlage selbst aufbauen. Die Idee für eine solche Anlage hatte ich schon länger und auch ein Konzept in der Schublade. Auf die ASE Technik AG bin ich tatsächlich durch eine Internetrecherche gekommen.

Max Wild: Die Besuche in der Schweiz bei Referenzanlagen haben uns gezeigt, dass es eine solche Anlage, wie wir sie zusammenstellen wollten, bereits fertig konzipiert schon gibt. Bei näherer Betrachtung der Referenzwerke haben wir uns gesagt, so muss unsere Anlage aussehen. Und deshalb haben wir uns dann für die ASE Technik AG entschieden.

Michel Kleisli: Wir haben eine Reihe von Referenzanlagen in der Schweiz in der Kies-, Sand- und Erdenaufbereitung, bei denen wir potenziellen Kunden vor Ort die Funktionsweise zeigen können. Mit dem Team von Max Wild haben wir vier Anlagen besucht.

AT: Was war der Ausschlag, eine solche Wasch- und Aufbereitungsanlage hier am Standort bauen zu wollen?

Dr. Gregor Silvers: Wir haben hier auf dem Hof 150 000 t Gleisschotter gehabt. Der Haufen war unvorstellbar groß. Es war immer die Idee, dass wir diesen Standort als DK 1 Deponie ausbauen. Wir hatten schon viele Untersuchungen gemacht. Das Problem war, dass wir das Sickerwasser nicht sinnvoll ableiten konnten, bestehende Kläranlagen kamen dafür aufgrund der Menge nicht in Frage. Die Idee war dann eine Waschanlage zu bauen und dafür das Sicker-/Oberflächenwasser zu nehmen. Und dann ging es ganz schnell, innerhalb von vier Wochen war die Entscheidung gefallen.

Max Wild: Wir haben gleich zwei Probleme gelöst, das überschüssige Wasser geht in unseren Wäscher und wir können belastetes Material wunderbar aufbereiten und das kann wieder als hochwertiges Material verkauft und eingesetzt werden.

Michel Kleisli: Wir haben den Wasserverbrauch vorab berechnet und tatsächlich haben wir ein Nullspiel, d.h. wir benötigen genau die Wassermenge für die Waschanlage, die anfällt.

Dr. Gregor Silvers: Zur Sicherheit gibt es hier auf dem Gelände aber auch noch eine Zysterne mit 1800 m3, aus der das Waschwasser auch ergänzt werden kann. Wir müssen nichts ableiten in die Rot, unseren nahegelegenen Bach. Für die Waschanlage muss nur das Wasser ersetzt werden, das nach dem Waschvorgang an den Steinen anhaftet.

AT: Wie ist die Auslastung der Anlage gesichert?

Max Wild: Politisch gewollt ist ja die Wiederaufbereitung vor dem Deponieren von Material. Die Anlage ist gut ausgelastet und zukünftig wird die Strategie noch viel eher in Richtung Recycling gehen. Tatsächlich bekommen wir aus belasteten Materialien, die eher nach Erden aussehen, noch eine sehr gute Gesteinskörnung heraus. Andere Anwender deponieren das noch, was allerdings nach 2035 z. B. in Baden-Württemberg nur in Bestandsdeponien möglich sein wird und diese haben eigentlich nur noch wenige Kapazitäten.

Dr. Gregor Silvers, sie waren von Anfang an bei der Konzipierung und Beschaffung der Anlage dabei. Wie lief die Inbetriebnahme, erfüllten sich die Erwartungen?

Dr. Gregor Silvers: Schon beim Aufbau der Anlage passte alles perfekt, es musste nicht ein zusätzliches Bohrloch gebohrt oder ein Teil abgeändert werden. Der Tag war tatsächlich spannend, der Moment, wenn zum ersten Mal die Anlage als Ganzes eingeschaltet wird. Der Tag der Inbetriebnahme war der Hammer, nach vier Wochen hatten wir die geplanten 100 t/h Gleisschotter erreicht, ohne einen Materialstau oder Fehler in dieser Zeit zu haben. Wie ein Schweizer Uhrwerk! Bisher läuft die Anlage nahezu störungsfrei.

Michel Kleisli: Aus Sicht des Anlagenbauers war es auch sehr weitblickend, die Anlage so auszulegen, dass sie zukünftig ohne Umbauten noch erweitert werden kann.

Vielen Dank für den informativen Einblick in die Aufbereitungsanlage.

Die ASE-Bodenwaschanlage in Zahlen

Leistung: 100 t/h

Installierte Leistung: 900 KW (inkl. Reserve)

Aufgabematerial: 0/80 mm

Endkörnung: 0/1, 0/4, 4/8, 8/16, 16/32, 32/63; 63/80

Material: Bahnschotter/belastetes Bodenmaterial

Wasserhaushalt: 220 m3/h

Montagestart: April 2020

Inbetriebnahme: September 2020

Schlüssel-Komponente:

- Schwertwäsche

- Setzmaschinen

- Siebmaschinen

- Wasseraufbereitung

- Fördertechnik

- Steuerung

- Pumpe/Zyklon

- Anlagenbau