Sandvik testet gemeinsam mit Boliden 3D-Druck

Die additive Fertigung von Bauteilen wird die weltweite Versorgung mit Komponenten voraussichtlich verändern. Ein kleiner Versuch mit 3D-gefertigten Teilen hilft Sandvik Mining and Rock Solutions und dem führenden Bergbauunternehmen Boliden, das Potenzial auszuloten.

1 Die additive Fertigung von Bauteilen und Komponenten birgt ein großes Potenzial für die Verringerung des CO2-Fußabdrucks in der Lieferkette

1 Die additive Fertigung von Bauteilen und Komponenten birgt ein großes Potenzial für die Verringerung des CO2-Fußabdrucks in der Lieferkette

© Sandvik

Schweden blickt auf eine lange und ruhmreiche Bergbaugeschichte zurück, deren Spuren bis in die prähistorische Zeit zurückreichen. Aber alt bedeutet nicht primitiv, wie ein Versuch mit Spitzentechnologie zwischen Sandvik und dem schwedischen Bergbau- und Metallriesen Boliden zeigt. Die additive Fertigung – oder der 3D-Druck, wie sie allgemein bekannt ist – entwickelt sich schnell weiter und hat sich vom Druck von Kunststoffteilen zum Druck von Keramik und Metallen entwickelt. Um das Potenzial dieser Technologie zu erkunden, hat Boliden gemeinsam mit Sandvik einen Versuch gestartet, bei dem Maschinenteile digital gedruckt und auf Untertage-Bohrgeräten installiert werden.

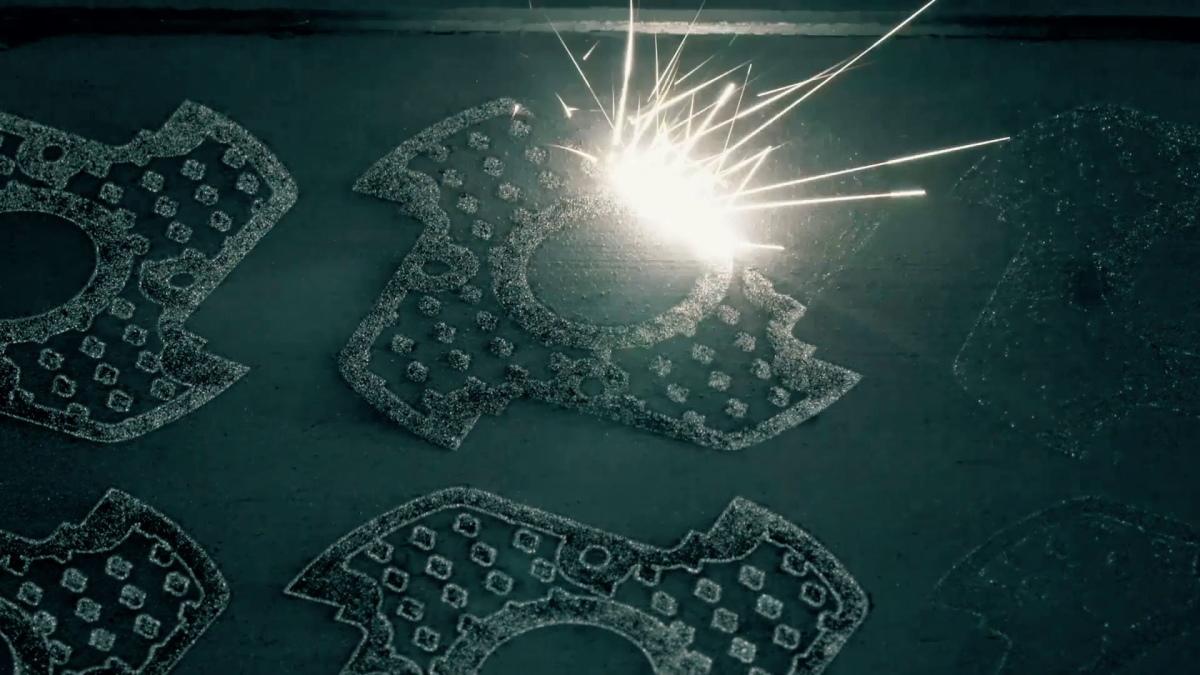

2 Boliden hat gemeinsam mit Sandvik einen Versuch gestartet, bei dem Maschinenteile digital gedruckt und auf Untertage-Bohrgeräten installiert werden

2 Boliden hat gemeinsam mit Sandvik einen Versuch gestartet, bei dem Maschinenteile digital gedruckt und auf Untertage-Bohrgeräten installiert werden

© Sandvik

Modellversuch

Der Versuch mit Sandvik umfasst eine Reihe speziell neu gestalteter Komponenten, die in einer von Sandvik geleiteten Einrichtung in Italien digital gedruckt werden und deren Leistung auf Maschinen in Bolidens Bergwerken unter Tage gemessen wird – zunächst in Schweden, dann in Irland. Zumindest theoretisch könnten die 3D-Metallteile genauso gut – oder sogar besser – funktionieren als herkömmlich hergestellte Teile. Die ersten Komponenten wurden gerade im Bergwerk Garpenberg in Betrieb genommen, wobei die Leistung noch bewertet werden muss.

“Die additive Fertigung birgt ein großes Potenzial für die Verringerung des CO2-Fußabdrucks in der Lieferkette, da weniger oder gar keine Teile mehr transportiert und gelagert werden müssen und auch die Lieferzeiten kürzer sind. Dieser Versuch wird uns ein tieferes Verständnis dafür vermitteln, wie wir uns weiterentwickeln und unser Geschäft wettbewerbsfähig gestalten können”, sagt Ronne Hamerslag, Head of Supply Management bei Boliden.

Lokale Fertigung ist die Zukunft

Auch für Erstausrüster ist der 3D-Druck eine spannende Chance, wie Erik Lundén von Sandvik, President, Parts & Services bei Sandvik Mining & Rock Solutions, erklärt: “Bergbauausrüstungen können bis zu 25 Jahre halten – und müssen während dieser Zeit versorgt werden, selbst an den entlegensten Orten. Wir haben viele verschiedene SKUs (Stock Keeping Units), und aus Sicht der Lagerhaltung können wir nicht das Kapital binden, das die Bevorratung all dieser Teile mit sich bringen würde. Der 3D-Druck von Teilen vor Ort bietet uns die Aussicht, Teile nicht nur viel schneller zum Kunden zu bringen, sondern auch viel nachhaltiger.”

Obwohl theoretisch jedes Teil in Zukunft 3D-gedruckt werden könnte, werden wahrscheinlich zuerst die Wartungs- und Reparaturteile für den Betrieb mit der additiven Fertigung hergestellt, z. B. Buchsen, Halterungen, Bohrteile usw., die die Kunden alle 3000 bis 4000 Stunden austauschen müssen. Das Drucken der Teile ist jedoch nur ein Teil des Puzzles, das der Versuch mit Boliden zu lösen versucht. Ein weiterer Teil ist die Ausarbeitung des künftigen Geschäftsmodells für 3D-gedruckte Teile. Wer druckt die Teile – der Erstausrüster, der Bergarbeiter oder ein Drittanbieter? Wie hoch werden die Kosten sein? Wie sieht es mit geistigen Eigentumsrechten, Garantien und Haftung aus? All diese Fragen – und mehr – müssen bei der Entwicklung einer 3D-gedruckten Zukunft geklärt werden.

Ein Quantensprung für das Teilegeschäft

“Wenn Sie mich fragen, ist dies die aufregendste Sache, die in der Lieferkette passiert”, sagt Boliden Hamerslag. “Aufgrund ihrer Effizienz, Geschwindigkeit und Klimafreundlichkeit müssen wir die additive Fertigung genau untersuchen. Im Moment befinden wir uns mit Sandvik erst in der Proof-of-Concept-Phase, aber es ist schon jetzt klar, dass dies das Ersatzteilgeschäft im Bergbau grundlegend verändern könnte – sowohl für Bergleute als auch für Ausrüstungshersteller.”