Energie sparen heißt Kosten sparen

Pennaire Filtration hat vor Kurzem eine technologisch ausgereifte Filtrationslösung mit einem neuen, vollautomatischen Mehrkammer-Druckstoßschlauchfilter vorgestellt, der in einer Metallpulveranlage in Großbritannien zum Einsatz kommt. Die Firma kaufte die neue Filteranlage, um die Emissionen eines seiner Verfahren zu verbessern und umweltbewußt zu handeln.

In der Anlage werden Nickelpellets aus dem Grunderz hergestellt, die in der Stahl- und Autoindustrie zum Einsatz kommen. Bei diesem Verfahren wird Nickeloxid (NiO2) in die Atmosphäre ausgestoßen. In der vorherigen Filteranlage wurde mit einem E-Filter gearbeitet – einer Anlage zur Staubabscheidung, in der Teilchen aus einem Gasstrom entfernt werden, indem die Kraft einer induzierten elektrostatischen Ladung genutzt wird. Der Produktionsprozess erforderte den Einsatz von zwei E-Filtern in der Anlage, um eine Online-Reinigung durchführen zu können sowie die Produktionsausfallzeit zu reduzieren, wenn eines der beiden Aggregate gewartet wurde. Obwohl die Emissionen aus den vorhandenen E-Filtern der gegenwärtigen Gesetzgebung entsprachen, lagen diese sehr nahe an den Grenzwerten der Umweltlizenz. Sich der Verantwortung gegenüber der Umwelt bewusst und unter Berücksichtigung des hohen Energieverbrauchs der E-Filter traf der Betreiber der Anlage die Entscheidung, die ins Alter gekommene Entstaubungsan-lage durch eine ausgereifte Staubfiltertechnik zu ersetzen.

Pennaire Filtration schlug eine effektive Lösung zur drastischen Reduzierung der Emissionspegel und des Energie-verbrauchs vor, indem die vorhandenen E-Filter durch eine Mehrkammer-Schlauchfilteranlage ersetzt wurden. Um sicher zu gehen, dass die neue Anlage die erforderlichen Leistungen brachte, entschied sich der Endnutzer, Versuche auf den Anlagen zu fahren, um die Emissionen vergleichen zu können. Die neue Filteranlage wurde bei laufendem Betrieb parallel zur E-Filteranlage installiert, womit eine Unterbrechung des Verfahrens vermieden werden konnte. Diese Installationsmethode erbrachte eine Reihe von wesentlichen Vorteilen für die Anlage. Es konnten nicht nur vergleichende Leistungsnachweise mit den einzelnen Anlagen durchgeführt werden (Schlauchfilter gegenüber E-Filter), sondern man hatte auch die notwendige Emissionsüber-wachung in der Hand, falls Probleme bei der Inbetriebnahme des neuen Schlauchfilters auftreten sollten.

Obwohl die E-Filter noch vorhanden sind, werden sie nicht mehr genutzt. Das Gas fließt direkt durch die zwei E-Filter in den Schlauchfilter. Die Auslegung der neuen Filteranlage erlaubte es, die E-Filter an ihrem Platz zu lassen und somit für den Anlagen- und Produktionsbetrieb nur eine minimale Unterbrechung in Kauf zu nehmen.

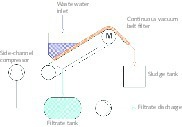

Nach einer vollständigen technischen Bewertung konstruierte, fertigte und lieferte Pennaire Filtration eine maßgeschneiderte Schlauchfilteranlage unter Verwendung der neuesten Filtermedien und der Technik der Druckluftabreini-gung. Die neue Schlauchfilteranlage befindet sich hinter der E-Filteranlage (Bild 1). Der Mehrkammerfilter hat sechs Kammern mit 288 Filterschläuchen, montiert auf Stützkör-ben. Jede einzelne Filterkammer ist mit Staubüberwachungs-systemen ausgerüstet, so dass bei einem plötzlichen Anstieg der Emissionen die Quelle schnell identifiziert werden kann.

Es ist bei all diesen Anwendungen erforderlich, die Filter-schläuche zu reinigen, um den Abfall des Betriebsdrucks sowie der Gasstrom innerhalb von akzeptablen Grenzen zu halten. Im vorliegenden Fall werden Staubanbackungen auf der Oberfläche der Schläuche durch einen gesteuerten Druckluftstrahl entfernt, der regelmäßig durch die Mitte jedes einzelnen Schlauchs nach unten geblasen wird. Dieser Strahl bildet einen genauen „Luftimpuls“ bzw. eine „Luftwelle“, die nicht nur den Luftstrom durch die Filter-medien vorübergehend umkehrt, sondern auch den ange-backenen Staubkuchen bei der senkrechten Bewegung nach unten durch den Schlauch ablöst.

Die Steueranlage für diese Anwendung wurde von Pennaire Filtration entwickelt, hergestellt und installiert. Zu ihr gehört auch ein vierfarbiger Touchscreen-Monitor. Motorschieber werden eingesetzt, um jeweils eine Kammer des Filters abzusperren. Der Filter ist so konstruiert, dass er jederzeit mit fünf Kammern online mit voller Leistung gefahren werden kann. Das nach Bedarf einsetzbare Abreinigungssystem verfügt über gesteuerte Sollwertstellen im Abstand von 75 mm über allen Filterschläuchen. Jede Kammer wird alle 6 Std. in einem 3-minütigen Verfahren gereinigt. Die Anlage läuft 24 Stunden am Tag 365 Tage im Jahr. Es ist auch möglich, jede einzelne Filterkammer ohne Unterbrechung des Prozesses zu warten. Das wird durch die völlige Isolierung jeder einzelnen Kammer erreicht.

Der wesentliche Unterschied zwischen Tetratex ePTFE Membranfiltermedien (Bild 2) und konventionellen Medien ohne Membran besteht darin, dass man ohne Filterkuchen arbeiten kann. Medien ohne Membran gestatten es oft, dass feine Teilchen nicht nur in sie eindringen, sondern auch durch sie hindurchgehen. Das ist speziell der Fall beim Anfahren, wenn die Medien neu sind. Konventionelle Medien beginnen erst dann wirksam zu filtern, wenn sich ein Filterkuchen von geeigneter Dichte auf der Filteroberfläche gebildet hat. Damit wird zwar manchmal die erforderliche Leistung erreicht, jedoch begrenzen die Abhängigkeit von einem Filterkuchen und die Bereitschaft feiner Teilchen zum Eindringen in die offene Oberflächenstruktur der Medien oft das Erbringen einer konstanten Leistung über lange Betriebszeiträume. Tetratex ePTFE Membranmedien sind nicht von der Bildung eines Filterkuchens abhängig, und die mehrschichtig zur Filteroberfläche aufgebaute Membran verhindert, dass Teilchen in das unterstützende Gewebe eindringen oder durch sie hindurchgehen. Außerdem führt die glatte Oberfläche von PTFE zu einer außergewöhnlichen Freisetzung des Staubs bei der Reinigung. Somit ist zu erwarten, dass der Betriebsdifferenzdruck viel geringer und insgesamt über einen längeren Zeitraum gleichmäßiger ist. Die eingesetzten Filtermedien erwiesen sich als so wirksam, dass es einige Monate dauerte, bis eine Reinigung gerechtfertigt war.