Innovativer Planungsansatz für kurvengängige Überlandförderer

Seit den späten 1960er Jahren entwickelt und produziert die BEUMER Group kurvengängige Überlandförderer und zählt damit zu den Pionieren in dieser Branche. An den Funktionsprinzipien dieser Technologie hat sich seitdem nichts grundlegend verändert – bis auf die realisierbaren Grenzen: Mit hochentwickelten Kernkomponenten, genauen Berechnungsmethoden sowie eigenen Planungstools reizt der Systemanbieter die Grenzen des technisch Machbaren immer weiter aus – und das bei drastisch reduziertem Zeit- und Kostenaufwand sowohl in der Planungsphase als auch in der Abwicklung der Projekte.

„Unsere Gurtförderanlagen lösen komplexe Transportprobleme von beliebigen Schüttgütern etwa in der Bergbau- oder der Zementindustrie“, berichtet Christoph Dorra, Regional Sales Manager South America, Conveying and Loading Systems, bei der BEUMER Group. „Während die grundlegende Aufgabenstellung – Schüttgut von der Materialaufgabe bis zum finalen Abwurfpunkt zu transportieren – sehr vergleichbar erscheint, ähnelt bei näherer Betrachtung keine Anlage einer anderen. Allein die Bandbreite an potenziellen Fördergütern erfordert eine individuelle Betrachtung der einzusetzenden Komponenten hinsichtlich der Verschleißfestigkeit oder der maximal zulässigen Steigungen eines Förderers.“ Darüber hinaus bestimmen vor allem der zu fördernde Massenstrom und die zu überwindende Höhe die Dimensionierung der Antriebseinheit eines Überlandförderers. „Eine weitere Herausforderung stellen Anlagen in großen Höhenlagen dar“, sagt Dorra. Bei Höhen über 4000 m, wie sie zum Beispiel in den südamerikanischen Anden oft anzutreffen sind, ist zu berücksichtigen, dass mit zunehmender Höhe der Luftdruck und damit die Dichte der Luft abnimmt. Dadurch sinken sowohl die Kühlwirkung als auch das Isolationsvermögen der Luft. Die Folge: Antriebseinheiten wie Frequenzumrichter und Elektromotoren erreichen nicht die spezifizierte Nennleistung, die für Aufstellungshöhen bis maximal 1000 m über NN gilt. Das ist der sogenannte Derating-Faktor.

Neben der reinen Materialspezifikation und der zu fördernden Masse über eine bestimmte Höhe kommt der Topographie entlang der Förderstrecke eine besondere Bedeutung bei der Planung zu.

Die größte Herausforderung: die Topographie

„In China haben wir 2009 einen Überlandförderer realisiert, der auf 85 % der 12,5 km langen Förderstrecke zwischen Steinbruch und Zementwerk kurvengängig ist. Die Anlage schlängelt sich sprichwörtlich zum Ziel und kommt dabei ohne einen einzigen Übergabepunkt aus“, berichtet Dorra.

Potenzielle Hindernisse zeigten sich in Form von Wohngebieten, zu kreuzenden Straßen und Flüssen, größeren Gewässern oder Bergen, die nicht überquert werden können. „Nicht jeder würde bei diesen Herausforderungen automatisch an einen Überlandförderer als die optimale Lösung denken“, sagt Dorra. „Doch für uns stellen diese Projekte einen besonderen Reiz dar. Unser Ziel ist es, mit so wenig Übergabepunkten wie möglich entlang der gesamten Förderstrecke auszukommen.“ Dies reduziert sowohl den Verschleiß und die Umweltbelastung beispielsweise durch Staub, erhöht aber auch die Verfügbarkeit des Gesamtsystems und verbessert die Wartungsfreundlichkeit erheblich.

Aus vier geraden Förderern wird ein BEUMER

Überlandförderer

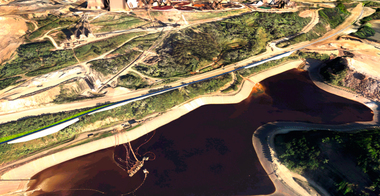

Ein gutes Beispiel für derartige Herausforderungen stellt das Projekt einer US-amerikanischen Kohlemine dar. Hier transportiert ein knapp 6,5 km langer BEUMER Überlandförderer Kohle von einem neuen Portal des Untertagebergwerks zur Hauptaufbereitungsanlage. In der ursprünglichen Ausschreibung hatte der Kunde vier gerade Förderer angefragt, bei denen drei Übergabetürme benötigt worden wären. Für die BEUMER Group bestand hier ein eindeutiges Optimierungspotential, wovon der Systemanbieter den Kunden überzeugen konnte.

Mit spannenden Herausforderungen sah sich das BEUMER Team auch bei einem Projekt in Belgien konfrontiert. Die verbliebenen Rückstände aus einem Kohleheizkraftwerk waren seit den 1970er Jahren auf einer Flugaschehalde deponiert. Diese sollte komplett in einen Naturpark umgewandelt werden. Um dies zu ermöglichen, musste die Flugasche zu dem knapp zwei Kilometer entfernten Fluss Maas gefördert werden, wo sie für den Weitertransport auf Schiffe verladen wird. Diese bringen die Flugasche flussabwärts zu einem angrenzenden Zementwerk, wo sie als Zuschlagstoff upgecycelt wird.

Zum Einsatz kommt ein Pipe Conveyor, denn seine geschlossene Bauform verhindert den Kontakt des flüchtigen Materials mit der Umgebung und ermöglicht einen umweltschonenden Transport. Dies war in diesem Projekt von besonderer Bedeutung, da der Förderer sowohl Wohngebiete durch- als auch Bahngleise und Straßen überquert. Im Bereich der Wohngebiete kommt ein von BEUMER entwickeltes, besonders geräuschreduziertes Tragrollendesign zum Einsatz, das die hohen Lärmschutzanforderungen in diesem Gebiet erfüllt. Der vorgeschriebene Grenzwert von 35 Dezibel in 10 m Entfernung zum Förderer entspricht in etwa einem sehr leisen Zimmerventilator bei geringer Geschwindigkeit. Hier erreicht die Anlage zudem eine Neigung von 23 Grad, die sich mit einem Pipe Conveyor problemlos umsetzen lässt. Wegen des unwegsamen Geländes kamen während der Montage Spezialkrane und sogar Hubschrauber zum Einsatz.

Die individuell passende Anlage

Wie schafft es der Systemanbieter, für jede dieser Anwendungen die passende Lösung zu liefern? „Wir können natürlich auf sehr viel Erfahrung zurückgreifen“, sagt Martin Rewer, Team Leader Overland Conveyor bei der BEUMER Group. Den ersten Förderer dieser Art mit Horizontalkurven installierte die BEUMER Group bereits 1969; den ersten Downhill Conveyor mit regenerativem Antrieb im Jahr 1980. Seit den 1990er Jahren hat sich die BEUMER Group zudem zu einem der führenden Anbieter von Förderern Typ Pipe Conveyor entwickelt. 2019 wurden in China zwei Anlagen in Betrieb genommen, die mit 5500 t Eisenerz pro Stunde die aktuelle Leistungsspitze der weltweit installierten Anlagen dieser Technologie definierten.

Seit dem Bau des ersten Überlandförderers mit Horizontalkurven im Jahr 1969 haben sich Komponenten wie Tragrollen, Gurte und Antriebe kontinuierlich weiterentwickelt. Zudem werden die Anlagen immer größer und länger, die Routen komplexer. Hieraus ergab sich die Notwendigkeit, auch die Berechnungs- und Planungstools stetig zu verbessern, um den Anforderungen nicht nur standzuhalten, sondern sogar einen Schritt voraus zu sein.

In einem ersten Schritt der Projektierung müssen die Anlagen für die jeweilige Aufgabe ausgelegt werden. Dazu ermittelt ein Team von Fachleuten mit Hilfe eigener Berechnungsprogramme die vorhandenen Bewegungswiderstände und die damit verbundenen statischen und dynamischen Gurtzugkräfte der Anlage. Diese wiederum bestimmen die zu installierende Antriebsleistung sowie die Gurtfestigkeit und fließen in die Auslegung der horizontalen Kurven ein.

„Bei langen, horizontalen Gurtförderern bestimmt im stationären Betriebszustand der Hauptwiderstand im Ober- und Untertrum den Energieverbrauch“, beschreibt Rewer. Dieser besteht aus dem Laufwiderstand der Tragrollen, dem Eindrückrollwiderstand sowie dem Walkwiderstand von Fördergut und -gurt beim Lauf über die Tragrollen. Die zur Überwindung dieser Widerstände erforderlichen Kräfte hängen von verschiedenen betrieblichen und konstruktiven Kenngrößen ab. Bestimmen lassen sich diese mit der sogenannten Einzelwiderstandsmethode. Bei Berücksichtigung von Komponenten mit geringen Laufwiderständen wie Gurten mit reduziertem Eindrückrollwiderstand oder laufoptimierten Tragrollen zeigen die Berechnungen der Anlagen heutzutage wesentlich geringere Gurtzugkräfte als noch vor ein paar Jahren. Dies hat nicht nur geringere Energiekosten zur Folge. Da die Gurtzugkräfte auf einem geringeren Niveau liegen, können auch die Radien der Horizontalkurven entsprechend kleiner gewählt werden, denn diese Kräfte sind maßgebend für das Design dieser Kurven. Entsprechend lässt sich die Streckenführung der Überlandförderer heute flexibler und mit kleineren Radien realisieren.

Aus dem virtuellen Werkzeugkasten

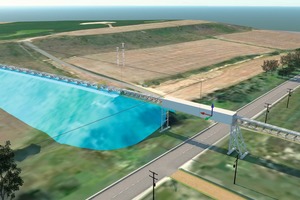

„Um den Förderer für die individuelle Anwendung zu planen, greifen wir in unseren virtuellen Werkzeugkasten“, erläutert Rewer. „Damit können wir die komplette Streckenführung der Anlage zusammenstellen und als 3D-Planung mit dem Kunden besprechen.“ Das eigens hierzu entwickelte Tool BOLT, das BEUMER Overland Layouting Tool, erzeugt während der Planung nahezu automatisch ein digitales 3D-Modell des Förderers in der virtuellen Landschaft. Die hierzu notwendigen Topographie-Daten sind entweder öffentlich zugänglich oder werden vom Kunden zur Verfügung gestellt. Nicht selten kommen auch Drohnen zum Einsatz. Die aufgenommenen Luftbilder enthalten topographische Informationen, die dann zu digitalen Geländemodellen verarbeitet werden.

In der Simulationsumgebung können die Fachleute den Förderer optimal an die Strecke anpassen. Die nahezu fotorealistische Darstellung des Förderers in der Landschaft dient auch dazu, etwaige Hindernisse zu erkennen und in der Planung entsprechend zu berücksichtigen. Ebenfalls können die Techniker Erdarbeiten (Cut & Fill) und Stahlbaustrukturen einfach und präzise ergänzen und bewerten. BOLT stellt hier nicht nur eine sehr schnelle Erstplanung der Strecke sicher. Insbesondere auch Änderungen oder Anpassungen während des Projekts lassen sich innerhalb kürzester Zeit berücksichtigen. Projektkritische Daten kann BOLT kurzfristig liefern. Hierzu zählen die Definition der gesamten Ausrüstung auf der Strecke sowie die Koordinaten für Fundament- und Erdarbeiten. Da diese Daten mit Hilfe von BOLT automatisch generiert und bei Änderungen aktualisiert werden, sind auch eventuell notwendige Anpassungen der Route nicht mehr zeitkritisch. Alle notwendigen Daten lassen sich nach der Umplanung umgehend generieren.

„Mit diesem Vorgehen können wir die Planung deutlich beschleunigen“, verspricht Christoph Dorra. „Wir können dem Kunden im Vorfeld eine konkrete Planung in 3D präsentieren, die sich im Laufe des Projekts schnell und unkompliziert ändern lässt. Mit diesem Vorgehen können wir den Zeitrahmen für das Projekt enger stecken.“

Autorin:

Regina Schnathmann

BEUMER Group GmbH & Co. KG, Beckum/Deutschland

Die Marketingexpertin studierte Wirtschaftswissenschaften in Bamberg und war vor ihrem Eintritt in die BEUMER Group unter anderem als Global Marketing Communication Manager und Leiterin Marketing-Kommunikation und Public Relations bei führenden Unternehmen der Intralogistik- und Investitionsgüter-Branche beschäftigt.