Hochwertige Baustoffe dank modernster Baustoffrecyclinganlage

Mit der neuartigen Aufbereitungsanlage wird die Firma Recyclingcenter Ostschweiz (RCO) noch innovativer. Die Frei Fördertechnik AG war Generalunternehmer der nassmechanischen Anlage, welche eine breite Palette an Rückständen aus der Baubranche verwertet und so in den Stoffkreislauf zurückführen kann. Damit leistet die RCO einen wichtigen Beitrag zum nachhaltigen Bauen.

In Niederstetten bei Wil SG ist eine neue Baustoffrecycling- und Bodenwaschanlage entstanden. Die Einweihung und Eröffnung der innovativen, flexiblen und nach neustem Stand der Technik konzipierte Baustoffrecyclinganlage fand am 11. Mai 2023 statt. Die RCO wurde 2018 von den beiden Unternehmen Holcim Kies und Beton AG und Zürcher Kies und Transport AG gegründet. Mit der vollautomatischen Anlage bereitet die RCO ab sofort belastete Bauabfälle auf und führt diese als hochwertige Materialien in den Baustoffkreislauf zurück.

Schlüsselfertige Recyclinganlage

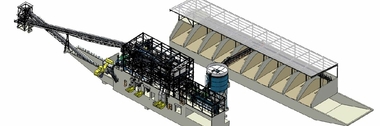

Die Frei Fördertechnik AG aus Rubigen übernahm bei diesem Auftrag die Planung, das Engineering mit enger Zusammenarbeit mit der RCO, die Fabrikation, die Montage, die E-MSRL-Steuerung und die Inbetriebnahme der Baustoffrecyclinganlage als schlüsselfertiges Gesamtsystem. Zum Lieferumfang gehörte ebenso die Lieferung der Ersatz- und Verschleißteile. Die neue Anlage löst die seit nun bald zwei Jahrzehnten betriebene mobile Anlage ab.

Die hochmoderne Verfahrenstechnik sortiert, klassifiziert und dosiert die verschiedenen Materialkomponenten. “Zudem lassen sich Schad- und Fremdstoffe effizient entfernen, was für eine deutlich verbesserte Qualität der Produkte sorgt”, erklärt Stefan Eberhard, Delegierter des Verwaltungsrates. Die so produzierten Baustoffe sind qualitativ hochwertig und normkonform. Die RCO verarbeitet rund 200 000 t Bauabfälle und belasteter Aushub pro Jahr. Mit den daraus zurückgewonnenen Wertstoffen entstehen jährlich über 500 Einfamilienhäuser aus nachhaltigem Baumaterial.

Modernste Technologien sind einmalig

„Das deklarierte Inputmaterial wie Betonabbruch, Mischabbruch, lehmiger oder kiesiger Aushub, sowie leicht- und schwerbelasteter Schotter vom Gleisrückbau werden per Lastwagen oder mit der Eisenbahn angeliefert. Danach werden die Chargen zwischen 1000 und 10 000 t gewaschen“, erklärt Hans Brugger, Betriebsleiter von RCO. Mit zwei Aufgabelinien können die Materialien optimal sortiert und in den Prozess geführt werden. Die Klassierung und die Dosierung der einzelnen Materialkomponenten sind für eine Anlage mit diesen Möglichkeiten einmalig und garantieren eine kundenspezifische Lieferung der Baustoffprodukte.

Die Kernelemente der vollautomatisierten Verfahrenstechnik sind die Materialaufgabe und zwei innovative Zweiwalzenbrecher in der Primär-Brecherei. Hier wird das Material auf kleiner 63 mm runtergebrochen. Weiter gelangt das Material in die Materialwäsche. In der Materialwäsche wird das Kies von Sand und Schlamm befreit. Bei der anschließenden Entfrachtung werden die Fremdstoffe (Metall, Holz, Plastik, etc.) aus dem Kies entfernt. Der Kies wird mittels Siebmaschinen in 4/8, 8/16, 16/32 und 32/63 Fraktionen unterteilt. Der 0/4 Sand wird in der Sandaufbereitung gereinigt. Alle Bereiche sind mit Förderbändern verbunden. Die Materiallagerung und Dosierung der Kies- und Sandfraktionen erfolgt in einer Siloanlage mit 32 Materialsilos, welche durch einen Verschiebewagen beschickt werden. Für das benötigte Waschwasser wird Regenwasser eingespeist und in einem Kreislauf aufbereitet. Dabei wird das Schlammwasser mittels Schräglamellenklärer geklärt, der Schlamm in einer Filterpresse entwässert und das saubere Wasser in den Prozess zurückgeführt. Das Output-Material: Beton, Mischabbruch und Aushub gehen in Form von Beton zurück in den Betonkreislauf. Der Schotter geht zurück in den Bahnbau.

Nachhaltiges Bauen wird immer wichtiger, um aktuellen Herausforderungen wie dem Klimaschutz und der Ressourcenknappheit wirkungsvoll zu begegnen. Verbautes Material wird nach dem Rückbau eines Gebäudes wiederverwendet statt entsorgt. Mit dem gemeinsamen Know-how wollen die beiden Firmen Holcim und Zürcher die Innovation im Baustoffrecycling vorantreiben, Materialkreisläufe noch konsequenter schließen und den Ostschweizer Markt mit hochwertigen Baustoffen bedienen.

Lieferumfang der Frei Fördertechnik AG – Gesamtsystem aus einer Hand

• Beratung, Engineering, Planung, Realisierung, Montage und Inbetriebnahme

• Verfahrenstechnischer Anlagenbau für eine schlüsselfertige Anlage

• Materialaufgabe und Primär-Brecherei

• Förderbänder

• Materialwäsche

• Klärtürme

• Wasser- und Schlammaufbereitung

• Sandaufbereitung

• Entfrachtung Fremdstoffe/Klassierung

• Rohrleitungsbau für Aufbereitungsanlage

• Stahlbau (ohne Gebäude)

• Steuerung und Software

• Ersatz- und Verschleißteile