Energie sparen mit Kältetrocknern

Wer die Energiekosten seiner Druckluftversorgung reduzieren will, sollte neben den Kompressoren auch einen Blick auf die Trockner werfen. Kosteneinsparungen sind möglich bei drehzahlgeregelten Kältekompressoren, einer an die Umgebungstemperatur angepassten Steuerung des Drucktaupunktes sowie einem möglichst niedrigen Druckverlust bei der Kondensatabscheidung. Der Energie-verbrauch der Druckluftversorgung lässt sich vor allem über moderne Kompressortechnik wie etwa die Drehzahlregelung (VSD, Variable Speed Drive) beeinflussen. Auch bei vermeintlich kleineren Energieverbrauchern, wie z. B. bei den Kältetrocknern lässt sich ohne großen Aufwand der Verbrauch um bis zu 35 % senken – und das bei geringen Mehrinvestitionen.

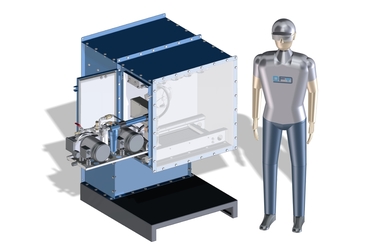

Herkömmliche Druckluft-Kältetrockner sind in den meisten Fällen als Dauerläufer ausgelegt. Sie liefern stets 100 % ihrer Leistung – auch wenn diese gar nicht benötigt wird – und verbrauchen so gleichbleibend viel Energie. Kältetrockner mit drehzahlgeregelten Kältemittelkompres-soren (Bild) dagegen passen die Energieaufnahme genau an den von der Feuchtelast definierten Bedarf an. Alternativ lässt sich der Energieverbrauch auch mit der Saver-Cycle-Regelung von Atlas Copco reduzieren. Hierbei wird der Kältemittelkompressor bei niedrigen Volumen-strömen und bzw. höheren Umgebungstemperaturen abgeschaltet. Dies ermöglicht eine signifikante Energieeinsparung. Je geringer der Volumenstrom, desto höher kann die Einsparung ausfallen. Die relative Luftfeuchtigkeit der Druckluft am Austritt des Trockners wird zu jedem Zeit-punkt bei unter 50 % gehalten. Damit sind alle Druckluftverbraucher stets vor Korrosion geschützt.

Über die Steuerungsmöglichkeiten hinaus beschreibt der Druckverlust des Kältetrockners die Güte des Geräts. Denn Druckluft und Kondensat müssen getrennt werden, möglichst ohne Druck zu verlieren. Schließlich soll ja der Nenndruck erreicht werden. Je größer der Druckverlust

ist, desto höher muss der Kompressor zuvor verdichten. Vergleicht man zwei Kältetrockner jeweils hinter einem 200-kW-Schraubenkompressor, wobei der eine mit einem Druckverlust von 0,35 bar arbeitet, der andere mit 0,2 bar Druckverlust. Allein der geringere Druckverlust des zweiten Trockners senkt die Energierechnung innerhalb von fünf Jahren um rund 9000 €, wenn man von 8600 Betriebsstunden pro Jahr und Stromkosten von 0,1 €/kWh ausgeht.

Atlas Copco Kompressoren und Drucklufttechnik GmbH, Essen (D),

Tel.: +49 201 2177-0,

www.atlascopco.com