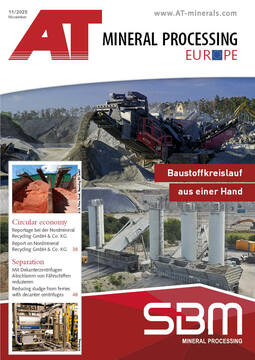

Brechen und Mischen an der A2 Südautobahn

Von April 2025 bis Oktober 2026 saniert die STRABAG AG in zwei Etappen ein 11 km langes, in beiden Fahrtrichtungen dreispuriges Teilstück der Südautobahn A2 südlich von Wien. Dabei werden Ressourcenschonung und Klimaschutz durch hohe Wiederverwertungsquoten und Stoffkreisläufe der eingesetzten Straßenbaumaterialien besonders großgeschrieben.

Das gilt für die Sanierung des Straßenunterbaus, bei der Asphaltaufbruch direkt auf der Trasse fortschreitend mobil aufbereitet wird. Insbesondere aber für die beim Projekt anfallenden etwa 250 000 t Betonaufbruch: Diese werden nur wenige hundert Meter von den Bauabschnitten entfernt in einem temporären „Recycling-/Betonwerk” mobil zu zertifizierten Recyclingkörnungen aufbereitet. Direkt vor Ort produzieren zwei mobile Mischanlagen daraus den „Unterbeton” für die ca. 350 000 m² zementstabilisierte Tragschicht und liefern den Baustoff für die rund 310 000 m² neu zu erstellende Fahrbahndecke.

Durch den Wegfall mehrerer Tausend Lieferkilometer für den Schutt-Abtransport, Rohstoffe und Beton beschleunigt dieser „Betonkreislauf” alle Abläufe, spart deutlich Kosten und entlastet massiv Anwohner und Umwelt. Beide beauftragten Unternehmen, Hans Zöchling (Aufbereitung) und Mobile Betonkonzepte, arbeiten mit moderner Anlagentechnik von SBM Mineral Processing, was einmal mehr die Sonderstellung des oberösterreichischen Herstellers als „Fullliner” in den Bereichen Aufbereitung/Recycling und Betonproduktion herausstellt.

Einer für alles

Pro Tag 1450 t Beton-Recyclingkörnungen 0/4, 4/16, 16/32 oder wahlweise rund 2000 t/d Unterbaumaterial 0/63 in der Direktaufbereitung von Asphaltaufbruch – dies alles nur mit einer Maschine? Seit April dieses Jahres leistet der Großprallbrecher SBM REMAX 600 der niederösterreichischen Hans Zöchling GmbH dieses Pensum an der A2. Im Solo-Betrieb arbeitet die Maschine auf dem zentralen Recyclingplatz mit Vorratshalden von mehreren 1000 t je Endprodukt und wechselt nach schneller Demontage seines Dreideck-Anbausiebes flexibel auf die Baustelle.

„Das bringt uns natürlich enorme logistische Vorteile”, erklärt Johannes Zöchling, Geschäftsführer der Zöchling-Gruppe, die heute mit über 500 Mitarbeitern österreichweit in den Bereichen Abbruch und Recycling, Erdbau und Transporte tätig ist und daneben mehrere Steinbrüche und Kiesgruben betreibt. „Auf dem Recyclingplatz produziert der REMAX 600 alle Endprodukte in einem Durchgang aus Betonaufbruch 0/800, wobei wir Stundenleistungen bis zu 200 t/h erreichen. Das schafft man selbst mit vergleichbaren Großbrechern nur mit einem zusätzlichen Produktionssieb – also mit mehr Aufwand im Transport und mehr Platzbedarf vor Ort. Je nach Ausrüstung muss man auch mit mehr Personal rechnen, ganz sicher aber mit höheren Treibstoffkosten für die Anlagenkombi bzw. den in der Vorzerkleinerung arbeitenden Geräten”, unterstreicht Johannes Zöchling.

„Wir fahren den diesel-elektrischen REMAX 600 an der A2 mit einem Durchschnittsverbrauch von etwa 38 l/h”, erklärt Projektleiter Paul Sabaditsch. Wie alle SBM-Mobilbrecher ist auch das aktuelle Flaggschiff „hybrid electrified”: Nahezu alle Antriebe auf der Maschine sind elektrifiziert – wo eine Hydraulik unverzichtbar bleibt, werden die Pumpen elektrisch angetrieben. Zentrale Kraftquelle ist ein 520-kVA-Onboard-Generator, was die Drehzahlen des vorgeschalteten Dieselmotors im dieselgestützten Baustellenbetrieb konstant niedrig hält. Steht Netzstrom oder eine andere externe Stromquelle zur Verfügung, kann der REMAX 600 in Minutenschnelle angeschlossen werden, wobei alle Anlagenfunktionen voll erhalten bleiben.

Vertrauen in die Technik

Seit gut vier Jahren arbeiten Zöchling-Teams mit dem SBM-Flaggschiff. Wie viele andere Entwicklungen der „Hybrid-Pioniere” aus Oberweis in den vergangenen 30 Jahren, durchlief auch der „600er” über mehrere Prototypen- und Vorserien-Stufen umfangreiche Praxistests in Betrieben der Zöchling-Gruppe. Parallel dazu unterstützt das Unternehmen aktiv auch die gemeinsam mit der Universität Leoben laufende SBM-Entwicklung des KI-gestützten „autonomen Brechers”. Hierfür bildet der REMAX 600 mit seiner einzigartigen Kombination mehrerer Prozessstufen die technologische Basis, entsprechend wichtig ist für Forscher und Ingenieure das direkte Feedback und der Input der Praktiker im Steinbruch und Recycling.

„Auch wir profitieren direkt von diesem Austausch, wenn die Maschine exakt auf unsere Anforderungen im Feld oder die Ansprüche unserer Kunden an die Endprodukte abgestimmt wird”, erklärt Johannes Zöchling. So wie mit der doppelten Magnetausrüstung, die SBM am REMAX 600 erstmals auf der bauma präsentierte: „Das Dreideck-Nachsieb mit aufgebautem Magnet-Längsaustrag lässt sich schnell demontieren, dann spielt der REMAX 600 die Stärken seines 1400er-Prallbrechers als Primärbrecher mit bis zu 600 t/h voll aus. Ohne weitere Umbauten zieht der Magnet am Hauptaustragsband bereits das meiste Metall aus der Grobkörnung heraus.”

Das gilt auch für die dreifache Windsichtung, die SBM jetzt für alle Stufen des Dreideck-Nachsiebs mit insgesamt knapp 30 m² Siebfläche bietet: “Wie alle anderen Ausrüstungen verbleiben auch die Windsichter beim Transport an der Maschine und sind ohne aufwändige Montage unmittelbar einsatzbereit. Das macht das neue System sehr wirtschaftlich, seine hohe Effizienz im Separieren von Holz und anderen Leichtstoffen sorgt für qualitativ hochwertige Endprodukte, die auch strengste Anforderungen erfüllen.”

Mobiler Beton à la carte

Das zahlt sich auch bei der Erneuerung der A2 aus: Ohne weitere Nachbehandlung wandern die Recyclingkörnungen in die beiden mobilen Betonmischanlagen SBM EUROMIX 3000 der Mobile Betonkonzepte GmbH (MBK). Keine 200 m beträgt dieses entscheidende Teilstück im Baustoff-Kreislauf: Direkt ab Zwischenhalde wird das RC-Gestein per Radlader in die Gesteinsbunker der beiden unmittelbar nebeneinander positionierten Mischanlagen verladen. Über die knapp 16-monatige Bauzeit liefern beide 130-m³/h-Anlagen in vier jeweils rund ein-monatigen Kampagnen insgesamt 75 000 m³ Unterbeton mit einem Recycling-Anteil von 90 %, sowie weitere 15 000 m³ Oberbeton auf Hartsteinbasis. Beide Anlagen arbeiten unabhängig, was die parallele Bereitstellung beider Betonsorten gewährleistet, je nach Baustellenplanung jedoch auch die flexible Abdeckung von Bedarfsspitzen ermöglicht.

Dank 90°-Aufstellung der beiden Gesteinsbunker, den flexibel neben bzw. hinter den Mischereinheiten platzierten 69-m³-Bindemittelsilos sowie dem gemeinsam genutzten Zusatzmittellager bzw. Steuerungscontainer für beide EUROMIX-Anlagen beansprucht die Kombination nur wenig Platz. Das sorgt auch bei Spitzenauslastung für eine zuverlässige Beschickung der Gesteinsbunker und eine schnelle und sichere Verladung der unterschiedlichen Betonsorten auf Muldenauflieger bzw. Fahrmischer. Die modulare Zusammenstellung aller Komponenten ermöglichte den betriebsbereiten Aufbau der Gesamtanlage mit lediglich fünf Mobilfundamenten für die Bindemittelsilos in nur anderthalb Arbeitstagen. Auch der tägliche Betrieb gestaltet sich dank weitgehender automatisierter Prozesse sehr rationell: Ganztägig lieferbereit, produzieren drei Mitarbeiter hauptsächlich nachts die benötigten Einbaumengen, wobei die durchschnittliche Produktion pro 12-Stunden-Schicht bei rund 1500 m³ liegt.

Insgesamt 18 EUROMIX-Mischanlagen mit Stundenleistungen von 80 bis 175 m³/h Festbeton und eine Vielzahl projektspezifisch kombinierbare SBM-Technikmodule bilden heute den kurzfristig abrufbaren Anlagenpark der deutsch-österreichischen MBK mit Hauptsitz in München und Tochtergesellschaft im steirischen Röthelstein. Als einer der führenden Spezialisten im deutschsprachigen und angrenzenden europäischen Raum gewährleistet das heute zur Schwenk-Gruppe zählende Unternehmen seit 2009 die Betonversorgung auf Großbaustellen im Straßen- und Tunnelbau, bei Kraftwerken oder im Hoch- oder Ingenieurbau. Neben der Bereitstellung der benötigten Beton-Qualitäten auf Basis präzise ausgearbeiteter betontechnologischer Konzepte, übernimmt MBK bei Bedarf auch die fachgerechte Wiederaufbereitung anfallender Aufbruch- bzw. Aushubmaterialien sowie die Rohstofflogistik. Wie an der A2, wo man die benötigten Hartstein-Lieferungen sowie die Vorhaltung von Zement und Bauchemie koordiniert.

“Das Zusammenspiel moderner Produktionstechnologien trägt maßgeblich zur Ressourcenschonung bei. Die Aufbereitung und Erzeugung vor Ort sorgt für kurze Fahrwege und reduziert damit Kraftstoffverbrauch und CO2-Ausstoß erheblich”, würdigt auch MBK-Geschäftsführer Ewald Köllner das zukunftsweisende Projekt.