Isenmann stellt die Weichen für eine nachhaltige Zukunft

Interessierte Betreiber von Abbauunternehmen bekommen Antworten, die ihre Zukunft nachhaltig verändert”, davon sind Matthias Sattler und Jürgen Schwarz, Geschäftsführer der Isenmann Siebe GmbH, überzeugt. Darum stand für das Unternehmen in diesem Jahr nicht das Produkt im Fokus. Stattdessen nahm Isenmann die Besucher mit auf eine Reise, die das Potenzial hat, Klassierprozesse in naher Zukunft zu revolutionieren.

Rohstoffe sind die Grundlage unseres Fortschritts – doch sie sind endlich. Isenmann hat sich die nachhaltige Gewinnung zur Mission gemacht und will auf diesem Weg natürliche Rohstoffe maximal nutzbar machen. Um die Anforderungen der Anwender aus der Steine-/Erden-Industrie und im Mining nach Wirtschaftlichkeit mit dem Schutz der Natur in Einklang zu bringen, stellte Isenmann auf der bauma 2025 fünf Themen in den Fokus, die sich sowohl auf die Kundenanforderungen als auch aufeinander beziehen.

Die Recycling-Frage: Ist ein unbrauchbarer Siebbelag nutzlos?

Seit vielen Jahren setzt Isenmann bereits auf die Verwendung von rezykliertem Polyurethan – und sucht und erzeugt neuartige Verschleißprodukte, die betriebswirtschaftlich und auch technisch hervorragende Alternativen zu handelsüblichen Produkten bieten. „Unser neues Traversenschutzprofil Nummer 9 ist aus hochwertigem PU-Rezyklat und ist z.B. eines dieser Produkte, welches seinen Mehrwert gegenüber handelsüblich eingesetzten Gummiprofilen in den letzten Jahren bei unseren Kunden unter Beweis gestellt hat. Allein im letzten Jahr haben wir einen sprunghaft gestiegenen Bedarf verzeichnen können, berichtet Isenmann-Geschäftsführer Matthias Sattler. Das Material stammt aus Produktions-Reststoffen. Die Wertstoffe werden von Stahl und sonstigen Fremdmaterialien befreit und das Polyurethan für die Weiterverarbeitung vorbereitet. „Nachhaltigkeit beginnt zuallererst in unserer eigenen Produktion. Durch diesen Recyclingkreislauf entsteht weniger Abfall und es muss weniger Neukunststoff produziert werden“, ergänzt Isenmann-Geschäftsführer Jürgen Schwarz. „Und wir sind aktiv dabei, das Thema Recycling noch viel weiter zu denken.“

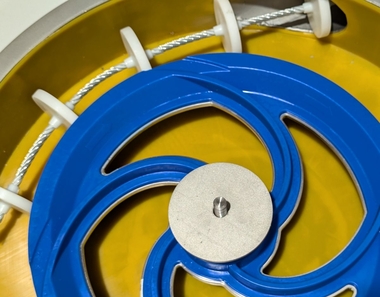

So wird bereits seit über 15 Jahren Polyurethan, welches nach dem Gießprozess produktionstechnisch unvermeidbar übrigbleibt, direkt in dafür vorgesehenen Formen gesammelt. Aus diesem sogenannten Tropf- bzw. hochwertigem Überschuss-PU entsteht das Isenmann Produkt „Linetech” – eine standardisierte Verschleißschutzlösung mit unterschiedlichen Befestigungssystemen (geschraubt oder mit dem patentierten magnetischen Montagesystem WS 2.10) zum Auskleiden von Rutschen, Trichtern, Prallflächen, Steinleitern, Schurren und mehr. Isenmann war damit erneut ein Pionier der Branche, der die Nutzung von PU-Überschussmaterialien aus dem Produktionsprozess für eine Produktlinie (Linetech) umgesetzt und erfolgreich etabliert hat.

Die 3D-Druck-Frage: Sind in Zukunft auch gebrauchte Siebbeläge recycelbar?

Die Basis ist geschaffen. Jetzt testet Isenmann die Grenzen des Machbaren aus: Wenn sich Profil 9 herstellen lässt, lässt sich das Rezyklat dann auch drucken? Mit welchem Mitteleinsatz und in welcher Qualität? „Für uns ist wichtig zu erfahren, unter welchen Bedingungen die additive Fertigung mit Recyclingmaterial für unsere Kunden einen Vorteil bietet. Dieses Gespräch suchten wir gezielt auf der bauma“, so Jürgen Schwarz. „Unsere Erfolge in diesem Bereich sind beeindruckend und weisen uns den Weg zur additiven Fertigung von Bauteilen für die Aufbereitung von Schüttgütern und der Herstellung von hochwertigen Verschleißschutzlösungen.“

Neben dem 3D-Druck von rezykliertem Polyurethan ist auch das Verpressen von solchem ein Thema, das sich bei Isenmann in der Entwicklung befindet. „Die grundsätzliche Machbarkeit ist gewährleistet”, Matthias Sattler ist zuversichtlich: „Sobald wir den richtigen Partner mit dem passenden Produkt gefunden haben, werden sich diese Lösungen von Isenmann am Markt wiederfinden.”

Die Materialkompetenz-Frage: Welche Formulierung für welchen Einsatz?

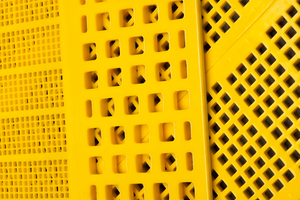

„Das von uns hergestellte Recyclingmaterial hält allen Praxisanforderungen mehr als Stand und beweist in vielen Verschleißschutzapplikationen täglich sein Können. Es erfüllt unseren hohen Qualitätsanspruch an die verwendeten Materialien. Unsere Formulierungen der Originalmaterialien sind dabei stets ein gut gehütetes Betriebsgeheimnis“, erläutert Jürgen Schwarz, „denn Gelb ist nicht gleich Gelb, Stein nicht gleich Stein und Polyurethan nicht gleich Polyurethan.“ Gelbe Klopfbälle auf dem Isenmann-Stand zeigten deutlich den „springenden” Unterschied.

Je nach Einsatzgebiet werden unterschiedliche Formulierungen benötigt. In Erprobungsreihen kreieren die Isenmann-Entwickler neue Materialzusammensetzungen, optimieren bestehende laufend und testen sie auf Herz und Nieren. Wie sehr schwindet das Material, wie gut lässt es sich aus der Form lösen, wie gut lässt sich das Material verarbeiten, wie gestalten sich die mechanischen Eigenschaften, wie viel Zug hält es aus, wie viel Abriebfestigkeit bietet es? Kurzum: Wo lässt sich noch mehr herausholen?

Die Auslegungs-Frage: Wie steigert man die Effizienz nachhaltig?

„Wir wissen, was zu tun ist, damit unsere Siebbeläge die geringsten Verschleißkosten für unseren Kunden bei der Aufbereitung von Schüttgütern erzeugen, erläutert Matthias Sattler. Schon heute sind die Isenmann-Vertriebs- und Servicemitarbeiter als Prozessberater für ihre Kunden vor Ort und analysieren alle Einflussfaktoren. „Mit unserer Empfehlung und Unterstützung rund um den gesamten Klassier- und Aufbereitungsprozess , mit der regelmäßigen Wartung der Siebbeläge und der exakt für den Einsatz abgestimmten Materialformulierung sowie der idealen Lochgeometrie der Siebmedien können unsere Kunden viel erreichen.“

„Die Prozesskompetenz für die technische Auslegung in allen Facetten besitzen wir“, so der Geschäftsführer weiter. „Mit diesem Wissen reduzieren wir den Siebmedienverbrauch unserer Kunden auf ein Minimum, und das bedeutet nicht nur einen Gewinn für den Anwender, sondern auch für die Umwelt.“

Die Klassierung-as-a-Service-Frage: Wie siebt man wirtschaftlicher?

„Wir wissen, dass es für Anlagenbetreiber fast unmöglich ist, diesen perfekten Zustand ihrer Anlagen dauerhaft aufrechtzuerhalten. Der Fachkräftemangel und der Kostendruck aus allen Bereichen bei unseren Kunden trägt wesentlich dazu bei“, erläutert Jürgen Schwarz. „Darum wollen wir unseren Kunden in Deutschland einen einzigartigen Service bieten, so wie wir es in England bereits erfolgreich etabliert haben: Klassierung-as-a-Service“, ergänzt Matthias Sattler.

Bei diesem besonderen Service übernimmt Isenmann die Verantwortung für den Verschleiß im Siebprozess des Kunden und die damit verbundenen Auswirkungen auf die Produktqualität des Siebgutes im Überkornbereich. Ähnlich wie beim PKW-Leasing kauft der Anwender hier nicht das Produkt, sondern den Rundum-Service entsprechend seiner Nutzung – in diesem Falle ist die Einheit die gesiebte Materialtonnage.

„In diesem neuartigen Modell fließen alle unsere Kompetenzen zusammen: unsere Expertise rund um Material und Auslegung, unser Innovationsgeist – und letztendlich auch unsere Kompetenz im Einsatz von Recycling-Materialien“, so Jürgen Schwarz. Matthias Sattler ergänzt: „Die Verantwortung für eine maximale Wirtschaftlichkeit der Klassierstufe liegt bei uns. Der Kunde kann sich darum beruhigt darauf verlassen, dass auch durch Isenmann rezyklierte Produkte diese Leistung zu 100 % erbringen. Und damit schließt sich der Kreis rund um die Wirtschaftlichkeit unserer Kunden und Nachhaltigkeit auf ideale Art und Weise.“