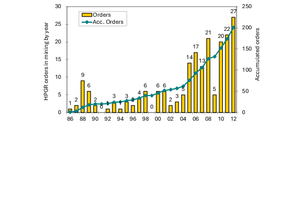

Aktuelle Marktrends bei HPGRs im Bergbausektor

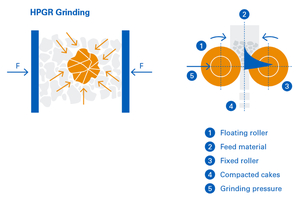

HPGRs haben sich bei der Erzvermahlung zu einem leistungsfähigen Mahlverfahren entwickelt. Aufgrund der hohen Einsparungen beim spezifischen Mahlaufwand werden nicht nur große Energiemengen in den Erzaufbereitungsanlagen reduziert, es können darüber hinaus auch hohe CO2-Einsparungen erzielt werden. In dem nachfolgenden Beitrag werden die aktuellen Entwicklungen aufgezeigt.

1 Einleitung

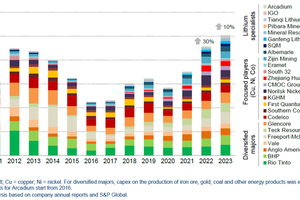

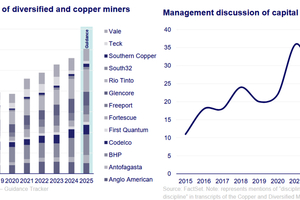

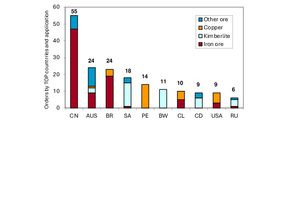

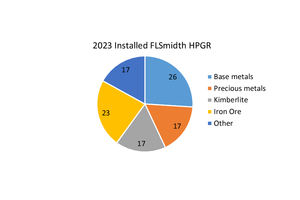

Die Energiemengen für die Erzvermahlung machen etwa 2 % des weltweiten Energieaufwands aus. Das ist zu einem immer wichtigeren Aspekt im Bergbau geworden und liegt daran, dass aufgrund abnehmender Metallgehalte in den Erzen, die Fördermengen ständig steigen. Dabei sind die in den nächsten Jahren zu erwartenden Investitionen in neue Minenbetriebe gar nicht berücksichtigt. Aktuelle Zahlen gehen davon aus, dass sich allein der weltweite Bedarf für Kupfer um 70 % bis zum Jahr 2050 erhöhen wird. Große Zuwächse werden auch für andere Metalle erwartet und auch der Bedarf für Lithium,...

![3 Energieaufwand und Kupfergehalt [8]](https://www.at-minerals.com/imgs/2/2/6/5/5/5/3/tok_c91cf0105cc3ffe8d549148853c5c6ca/w300_h200_x600_y372_03_Bild3L_Ballantyne1-1eecb711427d6f9f.jpeg)

![16 Vergleich Kugelmühle – HPGR [12]](https://www.at-minerals.com/imgs/2/2/6/5/5/5/3/tok_b095ebb468f45ca8353eb974cfc56acb/w300_h200_x297_y421_16_Harder_Ball_mills_1-fa8d5886ea9ca23e.jpeg)

![17 Energievergleich SAG – HPGR [13]](https://www.at-minerals.com/imgs/2/2/6/5/5/5/3/tok_f3094732d2351e96b868deb79852bd08/w300_h200_x421_y297_17_Harder_SAG_Energy_NEU-0b71ad12c895b8f1.jpeg)

![18 Investitionsvergleich SAG – HPGR [13]](https://www.at-minerals.com/imgs/2/2/6/5/5/5/3/tok_407719267173c8c18f5a6a6a416ef67f/w300_h200_x297_y421_18_Harder_SAG_Invest_1-4674e08067b6595d.jpeg)