Anlage zur Herstellung von feinen Kalksteinkörnungen mit reduziertem Füllergehalt

1 Aufgabenstellung

Beschrieben wird ein Verfahren zur Nachzerkleinerung von verschleißarmem Kalkstein bis 8 mm Größtkorn mit geringem Füllergehalt in einem Feinkornbrecher mit anschließender Klassierung, Zwischenlagerung und Verladung.

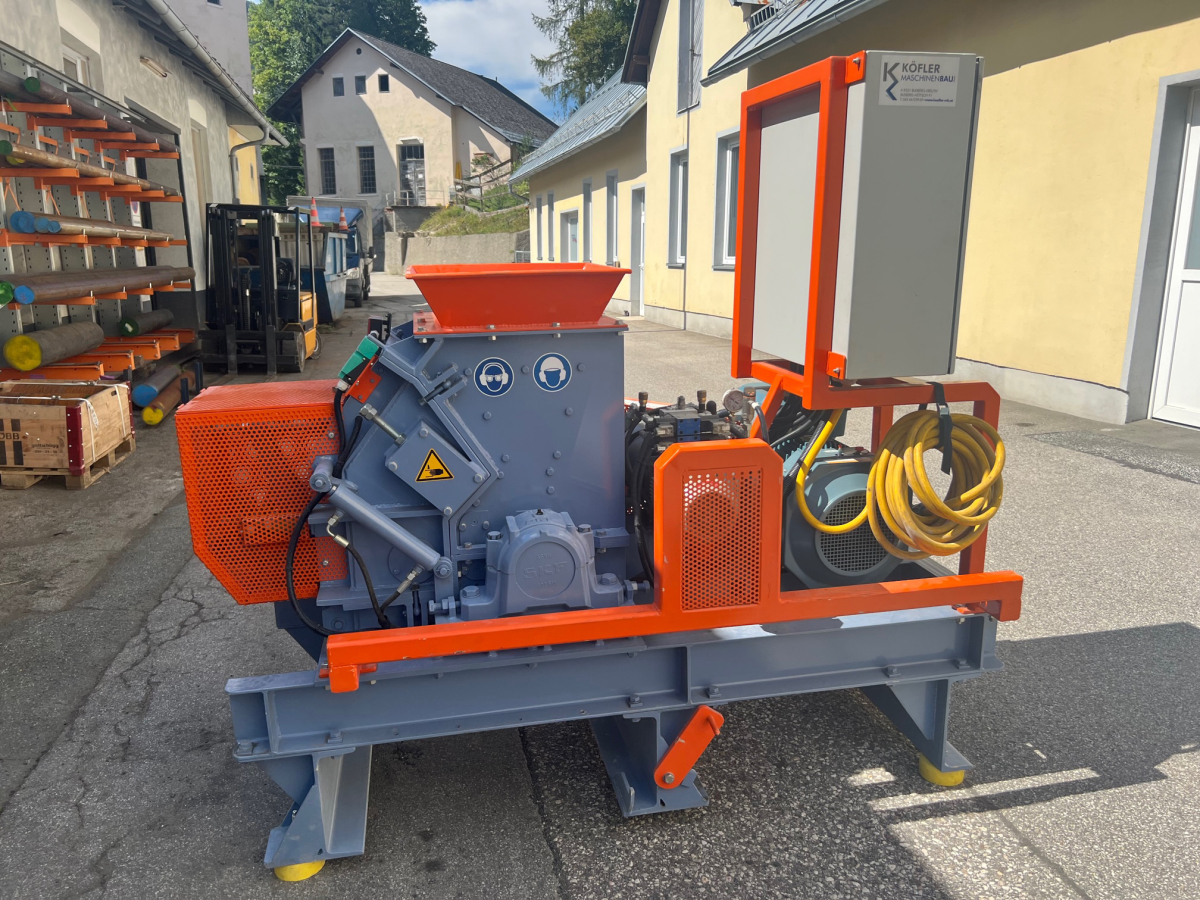

Feinkornbrecher DC der Firma Köfler Maschinenbau GmbH

Feinkornbrecher DC der Firma Köfler Maschinenbau GmbH

© Thomas Vörös

Aufgabematerial

Das Aufgabematerial besteht in der Regel aus vorgebrochenem, verschleißarmem Gestein, überwiegend aus Jura-Massenkalk- oder Muschelkalkvorkommen, weitgehend frei von nicht-mineralischen Verunreinigungen, mit einem maximalen Feuchtegehalt von 0,5 % und einer füllerarmen, ansonsten beliebigen Kornverteilung 1 bis 4 mm. Der Anteil an schleißintensiven Begleitern, wie zum Beispiel Quarz, darf 1 bis 2 % Gewichtsanteile im Kalkstein nicht überschreiten.

Fertiggut

Als Fertiggut können aus den genannten Gesteinsarten Körnungen mit kubisch-kalibrierter Kornform von 0,5 bis 2 mm mit max. 5 % ≤0,090 mm gemäß einer, in gewissen Grenzen vorherbestimmbaren Mahlkurve, erzeugt werden. Diese werden nach Bedarf über Sichter und Siebe in einzelne Korngruppen getrennt und in Silos zwischengelagert.

2 Beschreibung Feinkornbrecher DC

Der Feinkornbrecher DC ist im Prinzip ein einrotoriger Walzenbrecher in Sonderbauform. Der wesentliche Unterschied zum klassischen Walzenbrecher liegt in der Konstruktion des Walzenrotors. Dieser ist am Umfang systematisch mit einer Vielzahl von speziellen, auswechselbaren Spaltwerkzeugen aus Hartmetall bestückt. Diese erfassen das Aufgabematerial, drücken es unter gleichzeitigem Spalten gegen die einstellbare Ausweichschwinge, wodurch dem Entstehen von plattigem Korn entgegengewirkt und ein hoher Anteil an kubischem Korn erzielt wird.

3 Anlagenaufbau Nachzerkleinerung

Die zur Nachzerkleinerung bestimmte Korngruppe wird durch einen Seitenauslaß an dem betreffenden Silo kontinuierlich über ein leistungsregelbares Förderorgan mit Metalldetektor zu einer speziellen Aufgaberinne mit integriertem, leistungsstarken und leicht aushebbarem Permanentmagnet gebracht und gleichmäßig über die Rotorbreite verteilt in die Maschine eingebracht. Das Mahlgut wird in einen Sammelschacht unter dem Feinkornbrecher mit Austragschnecke ausgetragen und kann anschließend über eine Sicht- und Siebanlage klassiert werden. Auf diese Weise können nahezu füllerfreie Feinkörnungen hergestellt werden.

Der beschriebene Anlagenumfang wird in einem geschlossenen Stahlbaugebäude mit Bühnen, Treppen und erforderlichen Hilfseinrichtungen platziert. Das Stahlbaugebäude wird auf eine Silogruppe aus mindestens vier Silos aufgesetzt, um sowohl genügend Speicherraum für die einzelnen Kornfraktionen vorzuhalten als auch um ausreichend Stellflächen für Sichter, Siebe und Entstaubung zu erhalten.

5 Mischen und Verladen

In der Regel werden die geforderten Kornklassen direkt aus dem betreffenden Silo geladen. Es besteht jedoch die Möglichkeit, über eine volumetrische Mischeinrichtung, definierte Kornmischungen mit mittlerer Mischqualität, während der Verladung herzustellen. Dies wird erreicht, durch zusätzliche Seitenausläufe an den Silos. Über rechnergesteuerte drehzahlregelbare Zuteilschnecken werden die Einzelkomponenten auf einen Mischkonus mit Beladevorrichtung gegeben und sodann in Silofahrzeuge verladen.

6 Steuern und Regeln

Die einzelnen Verfahrensabläufe werden über eine zentrale Mess-, Steuer- und Regelanlage unter Einbeziehung der, für spezielle Einzelkomponenten notwendigen Steuer- und Regelungsvorgänge, koordiniert und verwaltet. Für Mischungsrezepte und Verladevorgänge werden spezielle Programme vorgehalten.

7 Testmaschine

Eine Maschine für Vorortversuche kann gegen Kostenerstattung bereitgestellt werden.

8 Zusammenfassung

Es wird ein Verfahren vorgestellt, zur effizienten Produktion von füllerreduzierten Feinkörnungen aus hochwertigem Kalkstein unter Verwendung eines Feinkornbrechers DC der Firma Köfler Maschinenbau GmbH, A-9500 Villach, . Die verfahrenstechnische Beratung wurde dabei von S2 Engineering, D-59909 Bestwig, durchgeführt.