Optimierter Rohstoffabbau

Die voestalpine Stahl GmbH hat die BT-Wolfgang Binder GmbH beauftragt, das Projekt „Abbaulogistik Kalkwerk Steyrling“ bis Mitte 2014 zu realisieren. Im Lieferumfang von BT-Wolfgang Binder sind die gesamte Fördertechnik sowie der notwendige Stahlbau wie Bandbrücken, Siebgebäude, Übergabetürme etc. und die Montage enthalten. Der Auftrag hat ein Volumen von rund 3 Mio. €.

Andreas Mairwöger, Projektleitung voestalpine Stahl, zufolge kann das Projekt nach positiver Behördenverhandlung im Februar 2012 und einer intensiven Vorbereitungszeit von mehr als einem Jahr umgesetzt werden: „Start der Baustelle des größten Investitionsprojekts, das je in Steyrling umgesetzt wurde, war im März 2012. Eine der größten Herausforderungen ist es, dass sämtliche Arbeiten während des normalen Regelbetriebs – d. h. Produktionssprengungen bis zu dreimal pro Woche – durchgeführt werden müssen.“

Ziel des Projektes ist die langfristige Sicherung des Abbaus durch die Errichtung einer neuen Abbaulogistik. Die jährliche Abbaumenge des Kalkwerks Steyrling (Bild 1) beträgt ca. 1,2 Mio. t. Seit 1948 hat das Werk insgesamt 35 Mio. t Gestein gewonnen. Mit vier Rundschachtöfen wird Branntkalk für die Stahlwerke in Linz, Donawitz und Kapfenberg erzeugt. Steyrling deckt damit fast 50 % der österreichischen Branntkalkproduktion ab.

Das Kalkwerk Steyrling hat sich die Lagerstättenreserven über 770 m durch ein Abkommen mit Baron Sydow gesichert. Mit der Errichtung der neuen Abbaulogistik wird die Kalksteingewinnung für die nächsten 80 Jahre langfristig gesichert.

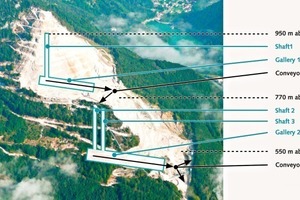

Die Rohsteingewinnung (Kalkstein) wird von Wandabbau auf Scheibenabbau mit Sturzschacht-Stollen-Fördersystem umgestellt. Diese Aktion führt zusätzlich zu einer massiven Reduzierung der Staubemissionen. Neben der Errichtung von zwei Stollen mit einem Regelprofil von 20 m2 bzw. 24 m2 und einer Länge von ca. 330 m bzw. 230 m sowie dem Bau von drei Schächten mit einem Durchmesser von 3,7 m und einer Teufe von jeweils 165 m, sind für den Einbau der Fördertechnik bzw. das in den Abzugskammern benötigte Equipment auch konventionelle Bauarbeiten erforderlich.

Auf einer Steinbruch-Ebene in 970 m ü.NN (Bild 2) wird ein mobiler, diesel-elektrisch betriebener Backenbrecher installiert, dessen Eigengewicht ca. 130 t bei einer Brechleistung von 500 t/h beträgt. Über diese Anlage erfolgt die Kalksteinaufgabe (Korngrößen 0-1000 mm), die das in einer ersten Stufe zerkleinerte Abgabekorn (0-250 mm) in einen 165 m tiefen Sturzschacht befördert. Der Abzug aus dem Sturzschacht erfolgt über eine Schwerlastförderrinne, die stündlich 500 t Gestein auf ein Förderband mit einer Gurtbreite von 1000 mm übergibt. Der Achsabstand dieses Förderbandes im Inneren des Stollens beträgt knapp 400 m.

Die Übergabe auf das nachfolgende Förderband erfolgt bereits außerhalb des Stollens. Dieses Förderband übergibt den Kalkstein auf eine Siebmaschine, welche das Unterkorn (0-25 mm) in einen zweiten Sturzschacht und das Überkorn (25-250 mm) über ein 800 mm breites Förderband in den dritten, parallelen Sturzschacht übergibt. Der Abzug aus dem zweiten und dritten Sturzschacht erfolgt wiederum über Schwerlastrinnen und zwei Förderbänder.

Der Achsabstand des ersten Förderbandes beträgt 372 m und befördert bei einer Gurtbreite von 800 mm stündlich 250 t Kalkstein. Das Förderband, welches das Material aus dem dritten Sturzschacht transportiert, hat eine Gurtbreite von 1000 mm bei einem Achsabstand von 349 m und befördert rund 400 t Gestein pro Stunde. Diese Förderbänder sind als Stollenbänder in einer übereinander liegenden Anordnung ausgeführt. Mit dem nachfolgenden Förderband erfolgt bereits die Anbindung an die bestehende Anlage, welche über eine zu liefernde Schwerlastrinne an das Siebhaus angebunden ist.

Zusätzlich wird die stationäre Brechanlage verlegt und im Zuge des Umbaus ein Schwerlastförderrost, ein 20 m3 Zwischenbunker und ein neues, 1200 mm breites Förderband installiert. Insgesamt beträgt die Gesamtlänge aller Förderbänder etwa 1,15 km inklusive sämtlichen Equipments, das u.a. für Übergabetürme oder Absiebungen benötigt wird.

Die elektronische Steuerung des gesamten Projektes wird in der Ofenwarte errichtet. Hier werden die neuen Förderstrecken visualisiert und die Neuanlage so ausgelegt, dass diese vollautomatisch läuft. Nach erfolgter Inbetriebnahme der neuen Fördertechnik wird der Bestandsbrecher auf der Ebene in 770 m ü.NN in die neue Anlage integriert.