Trockenmörtel produziert nach dem neuesten Stand der Technik

Oradea – ein Ort ganz im Nordwesten Rumaniens, nahe der Ungarischen Grenze, ist der Geburtsort der rumänischen Firmengruppe Adeplast. 1996 wird Marcel Barbut, Hauptaktionär der 1994 unter dem Namen Multistar Prod S.R.L. gegründeten Firma und wandelt diese in eine rumänisch-österreichische Gesellschaft um. Die Verbindung nach Österreich ist bei Marcel Barbut naheliegend – hat er doch Jahre in Österreich gearbeitet und dort, nach eigenen Aussagen, viel gelernt. Fokus des nun unter dem Markenzeichen Adeplast® produzierenden Unternehmens ist die Produktion von Klebstoffen für Keramikverkleidungen, Glättputzen, Bodenausgleichmassen, industriellen Bodenplatten und mechanisierten Mörteln.

Von da an beginnt das Unternehmen zu wachsen. 2004 wird eine Trockenmörtelfabrik in Oradea eröffnet. Mittlerweile besitzt die Gruppe drei Produktionsstandorte, die in einem großen Dreieck das gesamte rumänische Gebiet beliefern können:

Oradea mit einer Produktionskapazität von 250 000 t Trockenmörtel und Klebstoffe, 50 000 t Farben und dekorative Putze pro Jahr und 700 000 m3 expandiertem Polystyrol (EPS) – das erste Werk der Firmengruppe. Außerdem ist der nordwestliche Standort der einzige, an dem in gemeinsamer Praxis mit BASF graues Polystyrol produziert wird.

Ploiesti liegt in der Nähe von Bukarest im Süden Rumäniens, mit einer Kapazität von 450 000 t Trockenmörtel und Klebstoffe, 700 000 m3 EPS und 50 000 t Lacke und Emaille pro Jahr. Das Trockenmörtelwerk ist hier im Jahre 2008 in Betrieb gegangen.

Der jüngste Standort befindet sich in Roman, ganz im Nordosten des Landes. Mit der Eröffnung des dritten Standortes im August 2013 wird Adeplast zur Nummer 1 der Hersteller von Thermosystemen in Rumänien. 450 000 t Klebstoffe und Trockenmörtel und 700 000 m3 EPS können hier in Zukunft bei voller Auslastung des Werkes produziert werden. Anfängliche Schwierigkeiten, dass eine der Hauptwasserleitungen zur Versorgung von Roman, welche durch das Grundstück lief, verlegt werden musste, konnten Marcel Barbut nicht abschrecken: “Probleme sind dazu da, dass man sie löst.” Als Generalunternehmer wählte Barbut nach der erfolgreichen Installation einer Sandtrocknungs- und Aufbereitungsanlage in Oradea das österreichische Unternehmen BT-Wolfgang Binder GmbH. Das in nur fünf Monaten bzw. 15 bis 20 000 Montagestunden fertig gestellte Werk ist eines der modernsten Trockenmörtelwerke. Nach einem Monat der Inbetriebnahme begann man dort im August 2013 zu produzieren. Inzwischen arbeiten 65 Angestellte im Werk in Roman.

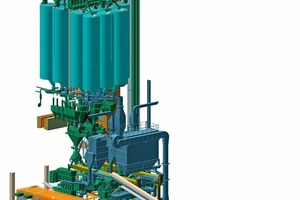

Das Trockenmörtelwerk besitzt zwei Produktionslinien: eine für zementgebundene und eine für gipsgebundene Produkte. Die Tagesproduktionskapazität beträgt 1000 t/Schicht, wobei 60 % zementgebundene und 40 % gipsgebundene Produkte hergestellt werden können.

Einer der wichtigsten Ausgangsstoffe für die Trockenmörtelherstellung ist Sand in unterschiedlichen Körnungen. Dieser wird von externen Sandgruben angeliefert, mit einer Feuchte von 8 bis 10 %. Im Sandlager, in dem bis zu 3000 t gelagert werden können, entwässern die oberen Sandschichten bis zu einem Wassergehalt von 5 %. Den Rest besorgt ein Schwingtrockner/-kühler, der 50 t Sand pro Stunde auf einen Feuchtegehalt von 0,2 % trocknet und auf unter 50 °C kühlt. Eine kontinuierliche Feuchtemessung an der Bandaufgabe zum Trockner/Kühler und im Bereich Trockner-/Kühlerauslauf liefert ständig aktuelle Werte, die dann über die zentrale Anlagensteuerung zur Optimierung der Trocknerregelung eingesetzt werden und damit hilft Energie zu sparen.

Vor dem Trockner geht der Sand über eine Verteilförderrinne, so dass die gesamte Trocknerbreite genutzt wird. Getrocknet wird bei einer Temperatur von bis zu 500 °C. Gesteuert wird der Gasbrenner entweder extern über die zentrale Anlagensteuerung oder direkt über den Brennersteuerschrank.

Am Trockner-/Kühlerauslauf geht der Sand über ein Knollensieb, um Steine und größere Verunreinigungen zu entfernen. Über ein Becherwerk wird der Sand in die Taumelsiebmaschinen aufgegeben und der abgesiebte Sand wird über Ablaufrohre in die entsprechenden Sandsilos geleitet.

Die restlichen Rohstoffe und Bindemittel, werden per LKW angeliefert und in Silos oder Vorratsbehälter über Einblasleitungen eingeblasen. Die Additivzusätze werden in Big-Bags oder Säcken angeliefert und mittels Lift und Hubzug auf die Bühne transportiert und händisch in die jeweiligen Behälter befüllt. An den Siloköpfen und Additivbehältern befinden sich Siloaufsatzfilter/Schlauchfilter zur Entstaubung.

So stehen in Summe 11 Silos für die Zementbinder und 14 Silos für die Gipslinie zur Verfügung. Weiterhin stehen 30 Behälter für Additivzusätze zur Verfügung. Die Rohstoffe werden über eine Dosierschnecke in die Waagen abgezogen, und je nach Rezeptur im Mischer zusammengeführt. Alle Schnecken sind mit Frequenzumformern für eine hohe Genauigkeit der Dosierung ausgestattet.

Jede Linie besitzt zwei Hauptwaagen und zwei kleinere Waagen für die Wägung der Additivzusätze sowie eine große und eine kleine Handzugabe. Wann welche Komponenten händisch zugegeben werden müssen, wird über ein Terminal direkt im Bereich der Handzugabe angezeigt. Die Waagen sind jeweils vom Deckel mittels eines Kompensators entkoppelt, durch das geringere Eigengewicht der Waage erreicht man eine höhere Wägegenauigkeit. Über die Anlagensteuerung werden sowohl die Rezeptur, die Dosierreihenfolge und die Mischzeit vorgegeben. Außerdem wird zu jeder Mischung ein Protokoll hinterlegt, so dass auch später noch alle Mischungen, auch im Falle einer Reklamation, nachvollzogen werden können.

Nach dem Mischer kommt das Material in einen Drehrohrverteiler – dort wird entschieden, ob es in die Sackabfüllanlage (15 – 40 kg Ventilsäcke), in die Kleinmengenverpackung (1 – 5 kg Säcke oder BigBags) oder zur LKW-Verladung geht. Je nach Verpackungsart wird die Mischung in den Vorratsbehälter für den Reihenpacker oder per Förderband in die Loseverladung weitertransportiert.

Die abgefüllten Säcke gehen dann automatisch zu je zwei Palettierern – jeweils wieder eine Linie für gips- und für zementgebundene Baustoffe. In der vollautomatischen Anlage können je 40 t/h bzw. 40 Paletten/h verpackt werden. Vor der Palettierung werden die Säcke noch komprimiert, so dass sie ein möglichst kleines Volumen einnehmen. Bei diesem Schritt spielt vor allem die Entlüftungsfähigkeit der Säcke eine große Rolle.

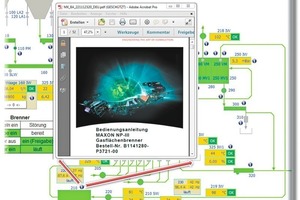

Im Bereich Anlagensteuerung arbeitet BT-Wolfgang Binder GmbH mit dem österreichischen Steuerungsbauer ESA Elektronische Steuerungs- und Automatisierungs-GmbH zusammen. Die dafür entwickelten Softwaremodule laufen auf aktuellen Microsoft Betriebssystemen und sind an eine MS-SQL Datenbank angebunden. Dadurch können Anbindungen an ERP-Systeme und externen Anlagenteilen, wie zum Beispiel einer Verpackungsanlage oder Palettieranlage, sichergestellt werden.

Alle Produktionsdaten werden direkt von den einzelnen Stationen an die Datenbank gemeldet und dort verwaltet. So ist vollständige Transparenz und Kontrolle bei allen Produktionsschritten von der Rohstoffannahme bis zur Verarbeitung der Fertigprodukte gewährleistet. Eine intelligente Rezeptverwaltung mit einheitsbezogener Kontaminationsmatrix ist Teil der gesamten Anlagensteuerung. So wird automatisch verhindert, dass nach der Produktion von groben oder dunklen Produkten keine feinen oder weißen Produkten produziert werden können ohne einen vorherigen Reinigungszyklus durchzuführen.

Um die Funktionstüchtigkeit des Werkes zu erhalten, ist in die Prozesssteuerung die technische Dokumentation zu jeder Maschine sowie ein Wartungsprogramm integriert. Dabei wird der Anlagenbetreiber automatisch an anstehende Wartungen erinnert. Das gibt sowohl dem Anlagenbetreiber als auch BT-Wolfgang Binder die Sicherheit, dass die Wartung regelmäßig durchgeführt wird.↓

Anlässlich des Werksbesuch hatte die Chefredakteurin der AT MINERAL PROCESSING, Dr. Petra Strunk, die Gelegenheit mit Herrn Marcel Barbut, Hauptaktionär von Adeplast® perönlich zu sprechen.

AT MINERAL PROCESSING: Adeplast – was verbirgt sich dahinter?

Marcel Barbut: Adeplast ist eine rumänisch-österreichische Gesellschaft, welche 1994 von mir und einem Partner gegründet wurde. Im Zuge der Jahre hat sich Adeplast zu einem führenden Anbieter im Baustoffsektor am rumänischen Markt und den angrenzenden Ländern entwickelt.

AT MINERAL PROCESSING: Am Standort Roman in Ostrumänien ging vor einem Jahr ein neues Trockenbaustoffwerk in Betrieb. Sie haben sich für die Firma BT-Wolfgang Binder GmbH als Generalunternehmer für den Bau des neuen Werkes entschieden – welche Gründe gab es für diese Entscheidung?

Marcel Barbut: Adeplast hat in den letzten Jahren ein rasantes Wachstum erlebt, und es wurden einige neue Anlagen und Produktionsstätten gebaut. Aufgrund von manchen nicht so positiven Erfahrungen bei vorangegangenen Werksneubauten haben wir uns diesmal dazu entschlossen, den Auftrag zum Bau des neuen Trockenbaustoffwerkes an einen Generalunternehmer zu vergeben. Ein Generalunternehmer ist für alles verantwortlich – von der Konzeptentwicklung bis hin zur Inbetriebnahme der Anlage. So dass wir mit den Einzelschritten und der terminlichen Koordination nichts zu tun hatten.

Die Firma BT-Wolfgang Binder hat für Adeplast bereits einige Zeit davor erfolgreich eine Trocknungs- und Sandaufbereitungsanlage für ein anderes Adeplast-Werk gebaut. Außerdem hat BT-Wolfgang Binder im Baustoffbereich viele Referenzen, bei denen sie sich als kompetente Anlagebaufirma ausgewiesen hat. Die Entscheidung mit BT-Wolfgang Binder dieses Projekt zu realisieren war richtig – trotz vieler Probleme mit den lokalen Behörden sind wir zeitgerecht mit der Anlage in Betrieb gegangen und bis heute, ein Jahr nach erfolgter Inbetriebnahme, hat es keine ernsthaften Störungen oder Probleme gegeben, und wir konnten alle unsere Kunden zeitgerecht in gewohnter Qualität mit unseren Adeplast-Produkten versorgen. Für die Bauarbeiten und den Betonbau haben wir eine rumänisch-deutsche Baufirma beauftragt, die ebenfalls hervorragend gearbeitet hat.

AT MINERAL PROCESSING: Wie verläuft die Planungsphase mit einem Generalunternehmer?

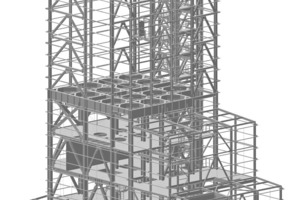

Marcel Barbut: Wir haben an BT-Wolfgang Binder alle Eckdaten wie Anzahl und Art der Rohstoffe und erforderliche Leistungen übermittelt. Im Zuge einiger Projektgespräche haben wir dann gemeinsam mit BT-Wolfgang Binder das Anlagenkonzept entwickelt. Die Ideen von Adeplast und die Ideen von BT-Wolfgang Binder sind zu einem gemeinsamen Konzept verschmolzen. ln dieser Projektierungsphase haben uns die 3D-Planungspräsentationen von BT-Wolfgang Binder besonders geholfen. Bereits im frühen Projektstadium haben wir durch diese 3D-Bilder sehr realitätsnah das Design der Anlage in vielen Details gesehen und BT-Wolfgang Binder konnte die Wünsche und Erfordernisse unserer Techniker in der Anlagenausführung entsprechend berücksichtigen.

Dabei werden jeweils die beiden Modelle für die Stahlbaudetailplanung und Maschinendetailplanung ineinander gelegt, so dass Kollisionen von Rohrleitungen, Schurren und Anlagenteilen mit Trägern, Stützen, Verbänden des Stahlbau absolut ausgeschlossen sind. Das war gerade bei den vielen Materialzuleitungen und Querverbindungen zwischen Mischer und Waagen besonders wichtig.

AT MINERAL PROCESSING: Welche weiteren Investitionen sind im Bereich Trockenbaustoffe geplant?

Marcel Barbut: Mit den vorhandenen Produktionsstätten können wir den rumänischen Markt sehr gut bedienen und auf die Kundenwünsche entsprechend gut und schnell reagieren. Ich habe vier Söhne, zwei arbeiten schon in der Firma mit – wir wollen expandieren und ich hoffe, dass meine Kinder das weiterführen.

Natürlich sind ein zunehmender Export der Waren sowie Produktionsstätten im Ausland ein Ziel für die Zukunft. Wir haben bereits Kontakte nach Saudi Arabien und Kuweit, dorthin liefern wir Material aus dem Werk in Ploiesti. Diese Länder sind jedoch relativ klein. Sobald wir Marktanteile in diesen Ländern haben, denken wir darüber nach auf das System MODULANLAGEN von BT-Wolfgang Binder zurückzugreifen. Diese Art von Anlage ist in den Anschaffungskosten relativ gering und man kann fast sofort mit der Produktion beginnen. Das ist eine Supermöglichkeit.

AT MINERAL PROCESSING: Wie konnte Adeplast trotz Krisenzeiten so kontinuierlich wachsen?

Marcel Barbut: Wir haben voriges Jahr vier Werke gestartet. Wir sind sehr gut und effektiv in der Produktion, also was den Umsatz pro Mitarbeiter angeht. Wir haben gute Standorte mit einer optimalen geografischen Verteilung über Rumänien. Vor allem der Kundenservice ist uns ganz wichtig: Sollten die Kunden ein Problem haben, können sie bei uns anrufen – wir sind immer für sie da. Bis vor zwei Jahren stand da noch meine persönliche Telefonnummer auf den Säcken, falls jemand Fragen oder Probleme hatte. Natürlich besuchen wir auch den Kunden, testen das jweilige Material und zeigen, wie man es richtig verarbeitet. So dass am Ende der Kunde auch wirklich zufrieden mit dem Ergebnis ist.