Lebenszyklus und Effizienz von Produkten sowie Herstellungsprozesse optimieren

Nie zuvor waren die Umweltprobleme, mit denen die Welt konfrontiert ist, eine größere Herausforderung oder hatten ein so dramatisches Ausmaß an Bedeutung. Die größten Industrienationen müssen dringend Maßnahmen ergreifen, um den globalen Erwärmungsprozess zu verlangsamen. Welchen Beitrag kann vor diesem Hintergrund die Förderbandindustrie leisten?

Das Medieninteresse an der COP 26-Tagung der Vereinten Nationen, die im November 2021 in Glasgow stattfand, war enorm. Die Bedrohung, die der Klimawandel für die Zukunft unseres Planeten und unserer Lebensweise darstellt, ist ernst zu nehmen, und es bedarf konzertierter und echter Anstrengungen, und zwar nicht nur von den führenden Politikern der Welt, sondern auch von jeder Branche, jedem Unternehmen und jedem Einzelnen. Bei Dunlop wurde bereits einige Jahre, bevor dies aus Sicht des Firmenimages ‘modern’ wurde, eine bewusste Entscheidung getroffen, umweltfreundliche Strategien zu verfolgen. Dabei konzentrierte sich das Unternehmen auf drei Schlüsselbereiche: den Produktlebenszyklus, die Umweltauswirkungen unserer Produkte und unsere Produktionsprozesse.

1 Produktlebenszyklus

Die Herstellung industrieller Förderbänder verbraucht viel Energie und Material, daher verursacht sie einen großen ökologischen Fußabdruck. Die Auswirkungen auf die Umwelt, die durch ausrangierte Industriegummibänder verursacht werden, sind enorm, und das Problem nimmt zu. Der jährliche Umsatz mit Förderbändern allein in Europa wird vorsichtig auf über 500 Mio. € geschätzt. Das entspricht – ebenfalls sehr vorsichtig geschätzt – einem Gewicht von etwa 150 000 t. Die Menge an Fördergurten, die verwendet (und entsorgt) wird, hat den größten Einfluss auf den Kohlenstoff-Fußabdruck der Industrie. Daher bietet sich hier die Möglichkeit für Nutzer von Förderbändern, einen Beitrag zur Verringerung dieses Kohlenstoff-Fußabdrucks zu leisten.

Um zu verstehen, warum die Länge des Lebenszyklus von Gummifördergurten so wichtig ist, muss man zunächst den Hintergrund verstehen. Gummi macht mindestens 70 % der Materialmasse sowohl von Mehrlagen- als auch von Stahlseilgurten aus. Wegen seiner Anpassungsfähigkeit wird für Fördergurte überwiegend synthetischer Kautschuk verwendet. Es wird relativ wenig Naturkautschuk (NR) verwendet, was wichtig ist, da die Produktion von Naturkautschuk aus dem Kautschukbaum (Hevea brasiliensis) eine der Hauptursachen für die Abholzung der Wälder auf dem südostasiatischen Festland ist.

Die am häufigsten verwendete Art von Förderbändern sind mehrlagige Gummibänder, die etwa 85 % der in Europa verwendeten industriellen Förderbänder ausmachen. Dieser Gurttyp besteht aus mehreren Lagen Polyester/Nylon-Gewebe (EP), die eine robuste Karkasse bilden. Diese wiederum wird durch eine dicke Außenbeschichtung aus Gummi geschützt. Die meisten mehrlagigen Riemen haben zwischen zwei und vier Gewebelagen. Das bedeutet, dass jedes Jahr etwa 45 000 km biologisch nicht abbaubares Polyester- und Nylongewebe hergestellt und schließlich weggeworfen werden.

Die Rohstoffe wie Polyester-/Nylongewebe und die Komponenten, die zur Herstellung von synthetischem Kautschuk verwendet werden, werden fast alle direkt oder indirekt aus Erdöl gewonnen. Ein typisches Förderband besteht zu 45 % aus Erdöl. Eine Tonne Altgummi enthält in der Regel etwa 500 l Öl.

In Europa werden inzwischen fast 95 % aller gebrauchten Autoreifen recycelt. Im Vergleich dazu wird angenommen, dass weniger als 10 % der gebrauchten Fördergurte recycelt werden. Für diese Diskrepanz gibt es viele Gründe. Das Recycling von Fördergurten ist ein deutlich langsamerer, komplizierterer und teurerer Prozess. Es gibt auch eine viel geringere Nachfrage nach den Innenlagen aus Polyester- und Nylongewebe und sicherlich keine praktische Verwendung für die Metallkabel, die in stahlseilverstärkten Gurten zu finden sind. Das Recycling von industriellen Förderbändern unter den absehbaren Marktbedingungen ist nicht nur ökologisch problematisch, sondern auch nicht rentabel. Gerade deshalb ist die Herstellung und der Einsatz von Fördergurten mit einer möglichst langen Lebensdauer heute wichtiger denn je.

2 Die Lebensdauer verlängern bedeutet den Abfall reduzieren

In der Regel kann die Lebensdauer von Fördergurten doppelt so hoch sein, wie dies üblicherweise der Fall ist. Bei importierten Bändern kann man ohne weiteres von einer drei- oder vierfachen Lebensdauer ausgehen. Auf dieser Grundlage könnte die Menge an Fördergurten, die lediglich für den Ersatz verschlissener Gurte hergestellt wird, um bis zu 50 % reduziert werden. Dies bedeutet auch, dass die Menge der zu entsorgenden Gurte halbiert werden könnte. Die Auswirkungen, die dies auf die Umwelt haben könnte, sind wirklich erstaunlich. Eine solche Reduzierung bedeutet, dass etwa 75 000 t Fördergurte nicht mehr hergestellt und jedes Jahr Tausende von Kilometern transportiert werden müssten. Es würde auch bedeuten, dass etwa 75 000 t Gummi, Polyester, Nylon und all die damit verbundenen Chemikalien nicht entsorgt werden müssten, von denen die meisten im Boden vergraben werden.

Was den Transport betrifft, stößt ein durchschnittliches, modernes Containerschiff pro Kilometer 16,14 g CO2/t beförderter Güter aus. Die durchschnittliche Entfernung zwischen Asien und Europa beträgt mehr als 6000 km. Das bedeutet also, dass für jede Tonne importierten Förderbands rund 100 kg CO2 in die Atmosphäre gelangen. Als Konsequenz sollten Unternehmen daher ihre Einkaufstrategie ändern und Gurte kaufen, die in der Nähe ihres Betriebs hergestellt werden.

Wenn anstatt minderwertige „Economy“-Bänder qualitativ hochwertigere und langlebigere Bänder gekauft werden, trotz eines höheren Anschaffungspreises, dann wird dies zwei wichtige Vorteile mit sich bringen. Es wäre zum einen eine enorme Hilfe für die Umwelt, zum anderen würden dadurch die mittel- bis langfristigen Kosten für den Benutzer gesenkt werden, da sich die Kosten für die gesamte Lebensdauer erheblich reduzieren. Die Beschaffungspolitik für Förderbänder sollte sich daher auf die niedrigsten Lebensdauerkosten konzentrieren.

3 Die Umweltauswirkungen von Produkten

Ein weiterer Aspekt, der bei Dunlop im Fokus steht, sind die Chemikalien und Inhaltsstoffe, die zur Herstellung von Gummi verwendet werden, und die dauerhaften Auswirkungen, die sie auf die Umwelt haben könnten – sowohl kurzfristig als auch in der Zukunft. Es gibt buchstäblich Hunderte von verschiedenen chemischen Komponenten wie z.B. Anti-Degradantien, Anti-Ozonantien und Beschleuniger. Dazu gehören primäre Sulfenamide auf Aminbasis wie N-Cyclohexyl-2-benzothiazol-Sulfenamid und Thiazole wie 2-Mercaptobenzothiazol. Es ist eine unausweichliche Tatsache, dass zur Herstellung einiger Kautschukmischungen Chemikalien verwendet werden müssen, die an sich schon extrem gefährlich sind. Zum Glück gibt es – zumindest was Europa betrifft – bereits Kontrollmechanismen, denn es gibt sehr strenge Vorschriften zum Schutz von Mensch, Tier und Umwelt in Form der REACH-Verordnung.

Die Verordnung fordert u.a. auch die schrittweise Substitution von besonders besorgniserregenden Stoffen” (SVHC), wenn geeignete Alternativen ermittelt wurden. Außerdem sind die REACH-Vorschriften für besonders besorgniserregende Stoffe immer strenger und anspruchsvoller geworden. So verlangt z.B. Artikel 31 der REACH-Verordnung (Anforderungen an Sicherheitsdatenblätter), dass der Hersteller die Verwendung von SVHC, die mehr als 0,1 % des Gesamtgewichts des Fertigerzeugnisses ausmachen, bei der Europäischen Chemikalienagentur registrieren und seinen Kunden ein Sicherheitsdatenblatt zur Verfügung stellen muss. Da Dunlop eigenen Gummi herstellt und jeden Riemen selbst produziert, ist es relativ einfach, diese Bestimmungen einzuhalten, da das Unternehmen die volle Kontrolle über alles hat, was geschieht.

Es ist beunruhigend, dass ein Großteil der in Europa verwendeten Bänder heutzutage importiert wird, sodass es praktisch unmöglich ist zu wissen, wie viel SVHC und schwer abbaubare organische Schadstoffe diese Bänder enthalten. Hersteller außerhalb der EU-Mitgliedstaaten und des Vereinigten Königreichs unterliegen nicht den REACH-Vorschriften oder gar den EU-Vorschriften über die Verwendung schwer abbaubarer organischer Schadstoffe. Damit steht es ihnen frei, unregulierte Rohstoffe zu verwenden, auch wenn dieselben Materialien in Europa völlig verboten sind oder zumindest strengen Verwendungsbeschränkungen unterliegen. Als Konsequenz sollten Hersteller oder Lieferanten der Gurte beim Kauf immer schriftlich bestätigen, dass diese in Übereinstimmung mit der REACH-Verordnung EG 1907/2006 hergestellt wurden.

4 Produktionsverfahren

Bei der Herstellung von industriellen Förderbändern werden viel Energie und Rohstoffe verbraucht, was zu einem großen ökologischen Fußabdruck führt. Dabei ist es äußerst schwierig, diesen Kohlenstoff-Fußabdruck kurzfristig in nennenswertem Umfang zu verringern. Aber es gibt einige Maßnahmen, die ergriffen werden können.

Der Produktionsprozess zur Herstellung von industriellen Gummiförderbändern hat sich seit vielen Jahren nicht grundlegend geändert. Folglich sind viele der Maschinen veraltet und nicht immer so energieeffizient, wie sie sein könnten. Vor allem in den letzten zehn Jahren hat Dunlop viele Millionen Euro investiert, um veraltete Maschinen zu ersetzen und neue Produktionslinien zu bauen, die technisch auf dem neuesten Stand sind. Dies war ein zusätzlicher Anreiz, denn alles, was unseren CO2-Fußabdruck durch höhere Effizienz verringert, verbessert auch die Gesamteffizienz des Unternehmens. Die Stahlcord-Produktionslinie von Dunlop ist ein gutes Beispiel dafür, denn sie fasst die bisher getrennten Produktionsschritte zu einem einzigen reibungslosen Prozess zusammen. Neben den Vorteilen für die Produktqualität bedeutet dies auch, dass weniger Energie verbraucht wird.

Die Anforderungen, die an moderne Förderbänder gestellt werden, insbesondere an solche, die in der “Schwerindustrie” wie Steinbruch, Bergbau, Holz und Abfall eingesetzt werden, bedeuten, dass die Bänder stärker und widerstandsfähiger sein müssen als je zuvor. Traditionell bedeutet dies, dass die Gurte aus mehreren Lagen bestehen und daher immer schwerer werden. Natürlich enthalten dickere und schwerere Fördergurte viel mehr Gummi und Gewebe. Damit steigt auch der Kohlenstoff-Fußabdruck und letztlich auch die Menge an potenziell nicht recyceltem Abfall. Diese steigende Tendenz ist jedoch vermeidbar.

Trotz immer dickerer und schwererer Gurte werden schätzungsweise bis zu 80 % der Fördergurte aufgrund von Beschädigungen vorzeitig verschrottet. Die Herausforderung für das Dunlop Forschungs- und Entwicklungsteam bestand daher aus zwei Hauptzielen. Erstens, einen Gurt zu entwickeln, der Stößen, Schlägen und Rissen besser standhält. Zweitens sollte sichergestellt werden, dass der Gurt auf dem Markt wettbewerbsfähig ist. Die Antwort auf die Preisfrage lag in der Menge der benötigten Rohstoffe und der Komplexität des Produktionsprozesses. Da die Ingenieure und Techniker bei Dunlop bereits extrem strapazierfähige und langlebige Gummimischungen entwickelt hatten, konzentrierten sie sich auf die Karkassenkonstruktion.

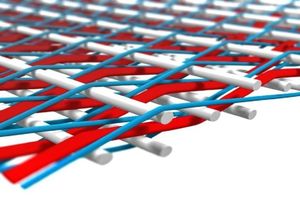

Anstatt an der mehrlagigen Karkassenkonstruktion festzuhalten, wurde eine einlagige Karkasse entwickelt mit einem robusten, patentierten Gewebe, das ausschließlich in der hauseigenen Weberei der Schwesterfirma von Dunlop in den USA hergestellt wird. Das speziell gewebte Gewebe verwendet gekräuselte Kettgarne aus Polyester, die für hohe Festigkeit und geringe Dehnung sorgen, kombiniert mit starken Binde- und Füllgarnen, die für Festigkeit und Stabilität unter Belastung sorgen. Das Ergebnis war der Dunlop Ultra X, ein einzigartiger einlagiger, superfester Gurt, der im Vergleich zu herkömmlichen 3- oder sogar 4-lagigen Gurten eine mehr als 3-mal höhere Längsreißfestigkeit, eine bis zu 5-mal bessere Reißfestigkeit und eine weitaus bessere Stoßfestigkeit aufweist.

Aus produktionstechnischer Sicht trägt die einlagige Konstruktion zu einer Maximierung der Effizienz bei, da weniger Walzenläufe erforderlich sind. Ein weiterer Vorteil ist, dass der Verzicht auf eine Gummimatte zwischen den Lagen nicht nur zu einer dünneren, stabileren Karkasse führt, die weniger anfällig für Schichtablösungen ist, sondern auch die benötigte Gummimenge reduziert und damit die Kosten senkt. Ein weiterer Vorteil ist die Möglichkeit, längere Produktionsläufe bei maximaler Breite durchzuführen, was die Produktionseffizienz weiter steigert und den Stromverbrauch minimiert.

5 Einlagige Fördergurte – der Weg in die Zukunft

Einlagige, gewebte Vollgurte werden schon seit mehreren Jahrzehnten in Untertagebergwerken eingesetzt. Der Ersatz der dicken, mehrlagigen Bänder durch einlagige Bänder, die viel haltbarer und langlebiger sind und gleichzeitig viel weniger Energie verbrauchen, ist daher sicherlich ein guter Weg nach vorn. Bei Bandschäden sollte daher die Möglichkeit geprüft werden, statt einem dickeren und schweren Gurt ein einlagiges Förderband zu verwenden, das die erforderliche Zugfestigkeit und Widerstandsfähigkeit gegen Unfallschäden bietet. Dies führt zu einer verlängerten Lebensdauer und folglich zu weniger Abfall in jeder Hinsicht.

Autor:

Andries Smilda, Direktor Vertrieb & Marketing

Dunlop Conveyor Belting, Drachten/NL, www.dunlopcb.com

Nach Abschluss seines Studiums der Chemischen Technologie im Jahr 1984 trat Andries Smilda in die Firma Dunlop Conveyor Belting ein, wo er seither tätig ist und sich zu einem der erfahrensten Senior Manager in der Förderbandindustrie entwickelt hat.