Förderbandverschleißteile verbessern die Sicherheit und die Lebensdauer der Ausrüstung

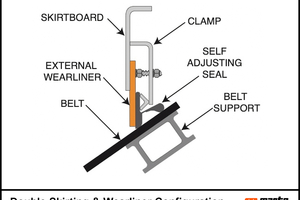

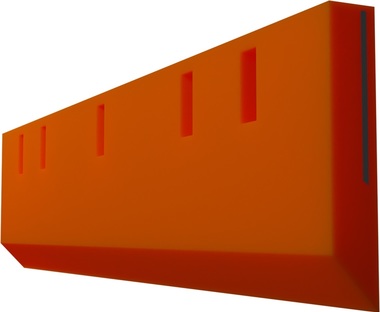

Wenn Steinbruchbetreiber das Förderband mit schwerem Rohmaterial beladen, schützt der Verschleißbelag an der Übergabestelle eines Förderbands die Einhausung der Ladezone vor starkem Abrieb und wird im Wesentlichen als „Opferschicht“ betrachtet. Die Entfernung und der Austausch dieser Schicht sind schwierige Aufgaben, die mehrere Arbeiter und mehrere Tage geplanter Ausfallzeit erfordern. Herkömmliche Verschleißauskleidungen wurden traditionell im Inneren der Schurre installiert, aber moderne Konstruktionen werden außen angebracht, um die Abdichtung der Schürze zu verbessern und das Austreten von Material zu verhindern.

Die Occupational Safety & Health Administration (OSHA) betrachtet die meisten Übergabeschurren als „genehmigungspflichtige geschlossene Räume“ und schreibt vor, dass ein „befugter Einsteiger“ die Arbeiten innerhalb der Schurre durchführen muss. Außerdem muss eine Begleitperson draußen stehen und die Sicherheit der Person im Inneren überwachen, während sie bei der Entnahme von Material aus der Rutsche hilft. In einigen Fällen wird dieser Vorgang zusätzlich von einer Aufsichtsperson überwacht.

Das Ziel des externen Designs ist es, die Installations- und Wartungszeit erheblich zu reduzieren und...