TOMRA Mining XRT-Technologie in der Magnesit-Lagerstätte Kunwarara von QMAG

QMAG Pty Limited gehört zur Refratechnik Unternehmensgruppe und ist Eigentümerin der Lagerstätte Kunwarara – eine der weltweit größten Lagerstätten von kryptokristallinem Magnesit – in der Region Central Queensland/Australien. QMAG baut das Erz im Tagebau ab und verarbeitet es im nicht weit entfernten Werk Parkhurst zu hochwertiger Schmelzmagnesia (FM), totgebrannter Magnesia (DBM) und kaustisch kalzinierter Magnesia (CCM). Mit seinen hochwertigen Magnesia-Produkten beliefert das Unternehmen den Feuerfest-, Chemie, Umwelt- und Hydrometallurgie-Sektor.

QMAG setzte bereits früh auf sensorgestützte Erzsortierung und ist in Australien tatsächlich das Unternehmen, das diese Technologie am längsten ununterbrochen nutzt. Im Jahr 1994 installierte QMAG den ersten Ultrasort-Lasersortierer, einige Jahre später folgte die zweite Maschine. Das Erz durchlief zunächst ein System zur Schwertrübeaufbereitung unter Verwendung von Trommelsortierern und Zyklonabscheidern. Anschließend entfernten die Ultrasort-Sortierer Sandstein, Kies und dunklen Dolomit aus dem Produkt.

Nach über 22 Jahren Betrieb waren die Ultrasort-Sortierer veraltet und konnten nicht mehr unterstützt werden. „Es gab einen Zeitpunkt, zu dem der Ultrasort-Sortierer zwar den Dolomit entfernte, der Anteil an Kalkgestein jedoch immer noch sehr hoch war. Dies war keine gute Voraussetzung dafür, das von der Aufbereitungsanlage Parkhurst benötigte Produkt zu gewinnen“, erklärt Josh Dawson, Produktionsleiter der QMAG Mine. Es musste eine neue Lösung gefunden werden, weshalb TOMRA seine neue XRT-Technologie ins Spiel brachte.

TOMRAs XRT-Sortierer halbiert die Schwertrübeauf-bereitung und verlängert die Lebensdauer der Lagerstätte

Im Jahr 2016 wurde am Standort ein TOMRA XRT-Sortierer als eigenständige Anlage installiert. „Dies war ein Versuch, der die Geschäftsführung damals sehr begeisterte: sie konnten sehen, dass dies die Zukunft sein könnte“, sagte Josh Dawson. „Eine echte Erfolgsgeschichte. Wir konnten jetzt Material mit sehr hohem Kalziumgehalt verarbeiten. Dies wäre mit der Schwertrübescheidung oder den Lasersortierern nicht so effizient machbar gewesen. Es ermöglichte die Produktion von Magnesia-Qualitäten mit einem wesentlich niedrigeren Kalziumgehalt, die für unsere Kunden geeignet waren“, ergänzt Alex Padya, Prozessingenieur bei QMAG.

Angesichts dieser Ergebnisse wurde 2018 der XRT-Sortierer in die Sortieranlage verlegt. Dort ersetzte er den noch verbliebenen Ultrasort-Sortierer, der sein Lebensende erreicht hatte. Die Trommel der Schwertrübeaufbereitung wurde außer Betrieb gesetzt. „Mit dieser Entscheidung haben wir in diesem Teil des Kreislaufs die Schwertrübeaufbereitung halbiert und sind zu einem eigenständigen XRT-Kreislauf übergegangen“, sagt Josh Dawson. Der XRT-Kreislauf hat somit erhebliche Einsparungen bei Energie- und Wasserverbrauch gebracht und die Effizienz der Anlage erhöht.

Der TOMRA XRT-Sortierer hat alle Erwartungen übertroffen, wie Josh Dawson erklärt: „Als wir den Business Case ursprünglich erstellt haben, dachten wir, dass die XRT-Maschine dazu verwendet werden würde, geringwertige Magnesiterze aufzuwerten, um für landwirtschaftliche Zwecke geeignete Qualitäten zu produzieren, während die Zyklone der Schwertrübeaufbereitung unser Material mit geringerem Silikatanteil für andere Anwendungen herstellen würden. Durch die Zusammenarbeit mit TOMRA zur Optimierung der Leistung des XRT-Sortierers können wir jedoch landwirtschaftliche Produkte in viel höhere Qualitäten umwandeln, die von der Aufbereitungsanlage Parkhurst benötigt werden.” Der TOMRA XRT-Sortierer verlängert zudem die Lebensdauer der QMAG-Lagerstätte: „Wir waren an einem Punkt angelangt, an dem wir dachten, dass ein großer Anteil unseres Erzkörpers nicht die für einige unserer Produkte im unteren Marktsegment benötigte Qualität erreichen würde. Der TOMRA XRT-Sortierer hat bewiesen, dass wir diese Vorkommen nun abbauen können und daraus nützliche Produkte für anspruchsvollere Anwendungen herstellen können.“

Agilität, einfache Bedienung, leichte Wartung

„Die Maschine ist sehr einfach zu bedienen“, erklärt Alex Padya. „Je nach Eingangsmaterial haben wir drei spezielle Sortierprogramme mit sehr intensiver, moderater oder leichter Separierungsrate. Wenn die Maschine einmal eingerichtet ist, lassen Sie sie praktisch ihre Arbeit machen.“ Josh Dawson fügt hinzu: „Dadurch, dass wir die Programme in der Maschine einstellen und nicht mehr mit der Gleitskala arbeiten, werden menschliche Fehler vermieden und die Arbeit läuft sehr reibungslos.“

Ein Programmwechsel erfolgt sehr einfach und schnell, was den TOMRA XRT-Sortierer außergewöhnlich agil macht, um auf die häufigen Schwankungen im Material zu reagieren, das aus dem Erzkörper der Lagerstätte von QMAG stammt. Erzielt das aus einem bestimmten Teil der Lagerstätte angelieferte Material nicht die gewünschten Ergebnisse, steht das TOMRA Team jederzeit zur Verfügung und nimmt die erforderlichen Anpassungen an den Programmen vor.

XRT-Sortierung: Chancen für die Zukunft

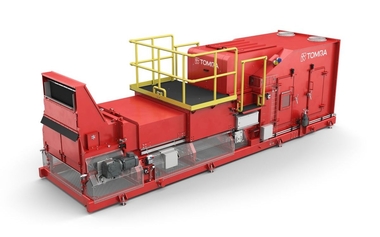

Die Ergebnisse waren so positiv, dass QMAG seine Anlage modernisierte und die sechs Jahre alte Maschine durch einen neuen TOMRA XRT-Sortierer ersetzte. Darüber hinaus wurde inzwischen eine zweite Maschine hinzugefügt, die die Produktionskapazität bei diesem Prozess steigern soll. QMAG beschäftigt sich aktuell mit der Frage, welche Zukunftschancen die Erzsortiertechnologie erschließen kann.

„Wir stellen fest, dass die Technologie sich mittlerweile derart verbessert hat, dass wir Überlegungen anstellen, ob XRT-Technologie potenziell dasselbe wie die Schwertrübeaufbereitung leisten kann, in mancher Hinsicht sogar besser.“ Alex Padya stimmt zu: „In den letzten Jahren haben wir zahlreiche Produktionsdurchläufe ohne den Zyklon gemacht und haben direkt mit dem XRT-Sortierer weitergemacht, der uns das fertige Endprodukt geliefert hat.“ Josh Dawson schlussfolgert: “Wir als Unternehmen überlegen, was unsere nächsten Schritte sein könnten. Möglicherweise bewegen wir uns weg von der traditionellen Schwertrübeaufbereitung. Für mich gibt es eine Zukunft mit viel mehr Erzsortiertechnologie bei QMAG. Die Technologie entwickelt sich rasch weiter und TOMRA ist führend auf diesem Gebiet. Wir sind gespannt, welche Technologie TOMRA als Nächstes entwickelt.”