SBM baut im Heidelberg-Steinbruch Nußloch

Mit neuer Aufbereitungstechnik von SBM Mineral Processing „reaktivierte“ Heidelberg Materials Mineralik DE seinen traditionsreichen Standort Nußloch. Statt Rohstoffe für die Zementproduktion stellt das Werk jetzt hochwertige Beton-Zuschlagstoffe und Straßenbaumaterialien für die Rhein-Neckar-Region bereit.

Seit den frühen 1960er Jahren lieferte der Steinbruch Nußloch Kalkstein und Mergel für das Zementwerk Leimen. Mit der Einstellung der Klinkerproduktion am Heidelberg Materials Standort Anfang 2023 stoppte auch der Abbau des hochwertigen Gesteins, das über einen Walzenbrecher vorzerkleinert (0/280 mm) per 2,0-km-Landband zu Zwischensilos und von dort aus über eine rund 5 km lange Materialseilbahn in das Zementwerk gelangte. Als Folgenutzung des insgesamt rund 250 ha großen Abbaubetriebes errichtete die ebenfalls 2023 neu strukturierte Konzern-Rohstoffsparte Heidelberg Materials Mineralik DE ein neues Werk im Steinbruch, das jetzt hochwertige Betonzuschlagstoffe und Straßenbau-Materialien produziert.

Dabei erforderte die bestehende technische Ausrüstung große Investitionen in neue Aufbereitungstechnik. In dem ab 2022 laufenden Ausschreibungsprozess zeigte sich zudem schnell, dass auch die klar qualitätsorientierte Positionierung des Standorts im regionalen Wettbewerb und insbesondere die gerade in Nußloch bereits seit langem „gelebte“ Nachhaltigkeits-Philosophie von Heidelberg Materials echte Herausforderungen an die teilnehmenden Planer und Lieferanten stellte. Mitte 2023 erhielt die österreichische SBM Mineral Processing den Zuschlag für die komplette Aufbereitungstechnik mit Primär-, Sekundär- und Tertiär-Brechstufe, jeweils mit effizienter Entstaubung, sowie der Nass-Aufbereitung aller Beton-Körnungen und Straßenbau-Schotter. Ebenso war die kundenseitig gestellte Schlamm- und Abwasserbehandlung in das Anlagenkonzept einzubinden.

Bereits sechs Monate nach Planfreigabe und zwischenzeitlicher Demontage der Altanlage durch den Auftraggeber begannen im April 2024 die siebenmonatigen Montagearbeiten der insgesamt rund 540 t schweren Anlagenteile. Nach Abschluss der elektrischen Installation wurde die Anlage im März dieses Jahres in Betrieb genommen, was einer Gesamtdurchlaufzeit von knapp unter 20 Monaten ab Auftragsvergabe entspricht. Entsprechend positiv fällt auch das Urteil des Kunden aus: „Die Zusammenarbeit mit SBM war über den gesamten Planungs- und Ausschreibungsprozess sowie die Bauphase hinweg absolut überzeugend”, unterstreicht Prokurist Nicki Beyerle, Leiter Produktion und Technik Süd bei Heidelberg Materials Mineralik. „Unsere technischen Vorgaben wurden voll erfüllt. Das Projektteam hat uns zudem immer aktiv in der Zielsetzung unterstützt, auf Basis unserer Ausgangsstoffe hochwertige Endprodukte zu produzieren, die unseren erfolgreichen Markteintritt als neuer regionaler Anbieter gewährleisten sollen.“

Breite Produktpalette

Die neue Anlage nutzt vorhandene Substanz und großzügige Freiflächen rund um die bestehende Maschinenhalle. Mit 60-m³-Aufgeber und effizientem Zweideck-Vorabscheider VARK 14/30-2 wurde der Horizontal-Prallbrecher RHS 13/16/4 auf dem angepassten Fundament des bisherigen Vorbrechers platziert. Der Vorabscheider trennt in das Brechgut 80/800, die Bypass-Fraktion 30/80 sowie die Vorabsiebung 0/32, die als Material direkt in den unqualifizierten Wegebau wandert oder bei Bedarf dem auf 0/200 gebrochenen Gestein hinzugefügt werden kann. Gleiches gilt für definierte Fülleranteile aus der Entstaubung, die alle Komponenten der Primärstufe erfasst. Beschickt durch Großradlader ab Zwischenhalde oder direkt durch 50-Tonnen-SKW, erreicht der Vorbrecher eine Aufgabeleistung von 350 – 400 t/h.

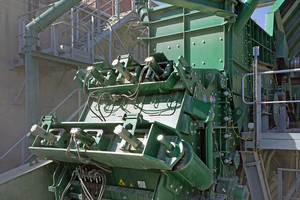

Über ein rund 130 m langes, voll eingehaustes Land- bzw. Steigförderband mit 90°-Umlenkstation erreicht das Brechgut ein 200-m³-Puffersilo auf dem höher gelegenen Areal mit Sekundär- und Nachbrecher sowie den insgesamt vier Produktions-Siebstufen. Als Sekundärbrecher kommt der reversierbare Horizontal-Prallbrecher SMR 13/13/4 zum Einsatz. Speziell für die hocheffiziente Brechsand- und Edelsplitt-Produktion ausgelegt, überzeugt der Brecher durch einen großen definierten Wertkorn-Anteil, eine sehr gute Kubizität der Endprodukte und niedrige Betriebs- und Verschleißkosten. Direkt unterhalb des Puffersilos platziert, produziert der SMR 13/13/4 das Zwischenkorn 0/50 mit einer Stundenleistung bis 280 t und ist wie der nachgeschaltete Tertiärbrecher an die hocheffiziente Entstaubung mit Verladesilo angeschlossen.

Über Bandwaagen erfasst, gelangt das Zwischenkorn 0/50 auf das Doppeldeck-Waschsieb KS 24/70/2, wo es zur Weiterverarbeitung in die Fraktion 8/50, das Endkorn 2/8 sowie in die Feinfraktion 0/2 getrennt wird. Letztere durchläuft zur Entwässerung bzw. Entfüllerung eine direkt unterhalb des Waschsiebes platzierte CABrex-Compactanlage der österreichischen CAB-Gruppe mit Hydrozyklon, die hochwertige Sande 0/2 mm – bei Bedarf auch 0/1 mm herstellt. Das Prozesswasser aus Waschsieb und Entwässerung gelangt zur Wiederverwertung in die anlageneigene Abwasseraufbereitung mit angeschlossener Kammerfilterpresse.

Das gewaschene Zwischenkorn 8/50 durchläuft die beiden hintereinander aufgereihten SBM-Produktionssiebmaschinen KQ 15/740/2,5 (2,5-Deck) und den Eindecker KQ 15/40/1, die alle restlichen Endkörnungen 8/16, 16/22, 22/32 sowie 32/45 herstellen. Anfallende Überschusskörnungen oder Nachbrech-Chargen zur kurzfristigen Bedarfsdeckung kleinerer Fraktionen können über ein Rückführband zum Tertiärbrecher SMR 10/5/4 (0/50; bis 80 t/h) geleitet werden. Auch die kleinere SBM-„Sandmühle“ produziert hochwertige Sande und Splitte, gewährleistet niedrige Betriebskosten und ist damit eine echte Alternative zu zweistufigen Nachbrechkombinationen aus Kegel- bzw. Kreiselbrechern mit nachgeschalteten Vertikal-Prallbrechern.

Bei einer Produktionsleistung der Anlage von rund 280 t/h werden alle Endprodukte über weit auskragende Haldenbänder auf Lieferhalden mit einem Gesamtvolumen von rund 10 000 t in unmittelbarer Nähe zur Anlage gelagert und dort auf eigene oder Kundenfahrzeuge verladen.

Gute Perspektiven

Vor allem aufgrund der überzeugenden Qualität ihrer eigen- und fremdüberwachten Endprodukte planen die Verantwortlichen von Heidelberg Materials Mineralik DE bereits mittelfristig mit einer Jahresproduktion von insgesamt 400 000 t – davon anteilig 60 % Betonzuschlagstoffe und 40 % Straßenbau-Materialien. Dabei hält sich der Personalaufwand aufgrund weitgehend automatisierter Abläufe in Grenzen: Sieben Mitarbeitende pro Schicht sind für den Gesamtbetrieb inkl. Abbau notwendig. Ebenso ist die Anlage für den saisonübergreifenden Betrieb ausgelegt – bis -3°C ist die Produktion auch ohne aufwändige Einhausung möglich.

Auch in punkto Nachhaltigkeit erfüllt die komplett in der unternehmenseigenen Hausfarbe gehaltene Anlage die hohen Ansprüche am Standort Nußloch mit seinen bereits mehrfach ausgezeichneten Rekultivierungsmaßnahmen, Programmen zum Erhalt bzw. der Wiederansiedelung bedrohter Tierarten oder Umweltprojekten für interessierte Bürger: Bereits kurz nach Inbetriebnahme wurde dem neuen Werk das Nachhaltigkeits-Zertifikat in Gold des Concrete Sustainability Council (CSC) verliehen.