Staubminderung mit Förderbandreinigern

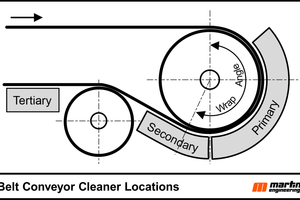

Der ständige Kampf gegen Staub beim Umschlag von Schüttgütern ist eine kontinuierliche Herausforderung. Die Position und Anzahl der erforderlichen Bandreiniger, die sich nach dem Produktionsvolumen und der Anwendung auf einem Fördersystem richten, stehen in engem Zusammenhang mit Sicherheit, Emissionen und Betriebskosten. Eine häufige Herausforderung bei der Konstruktion ist die Positionierung der Bandreiniger an den optimalen Stellen. Strukturelle, räumliche und sicherheitsrelevante Aspekte können dabei Einschränkungen mit sich bringen. Die Konfiguration von Auslaufrinnen und die Installation einer Auffangrinne zum Auffangen von überschüssigem Material müssen ebenfalls in die Konstruktion einbezogen werden. In diesem Artikel werden die Konstruktionsberechnungen für die Platzierung von Sekundärreinigern erläutert (Bild 1).

CEMA-Empfehlungen zu Platzierung und Positionierung

Die Conveyor Equipment Manufacturers Association (CEMA) definiert die sekundäre Position als den Raum zwischen der Kopfrolle und der Umlenkrolle auf dem Rücklauf des Bandes (Bild 2). Leider führen konstruktive Gegebenheiten oft zu einem sehr kurzen Abschnitt der Bandoberfläche zwischen der Kopfrolle und der Umlenkrolle, der für viele sekundäre Reinigungsvorrichtungen der ideale Standort wäre. Dieser begrenzte Abstand lässt wenig Platz für Bandreiniger in der Sekundärposition, was durch den Platzbedarf für eine Tropfrinne noch weiter erschwert wird. Darüber hinaus platzieren Konstrukteure Arbeitsplattformen häufig in Abhängigkeit von den Hauptkomponenten und übersehen dabei den Zugang für die Inspektion oder Wartung der Bandreiniger. Bandreiniger erfordern in der Regel mehr Aufmerksamkeit als Hauptkomponenten, um die Effizienz des Systems zu gewährleisten, da die Klingen Verschleißteile sind, die bei optimalem Reinigungsdruck gewartet werden müssen.

Überlegungen zu Konstruktion und Installation

Es gibt viele einfache Optionen, die Konstrukteure berücksichtigen sollten.

Ist der Umschlingungswinkel der Antriebsrolle wirklich erforderlich oder wird er nur aus Gewohnheit angewendet?

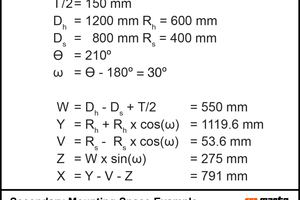

Ein gängiger Standardwert für den Umschlingungswinkel ist 210°, der durch die Position der Umlenkrolle vorgegeben ist. Der Abstand zwischen der Kopfrolle und der Umlenkrolle ist ein idealer Ort für einen sekundären Reiniger, aber die Kombination aus Rollendurchmesser und Umschlingungswinkel kann die Montage eines sekundären Reinigers erschweren und die Wartung nahezu unmöglich machen. Martin Engineering empfiehlt die Verwendung eines aktualisierten Konstruktionsprogramms, das entweder die DIN- oder die CEMA-Methode zur Berechnung der genauen Spannungswerte und des erforderlichen Umschlingungswinkels Θ verwendet.

Verwendung einer Kopfrolle mit größerem Durchmesser

Die Auswahl einer Kopfrolle auf der Grundlage des Mindestdurchmessers mag kostensparend erscheinen, jedoch berichtet die MSHA, dass bis zu 85 % der Wartungsprobleme auf flüchtige Materialien zurückzuführen sind, die die Kosten für Reinigung, Arbeitsaufwand und Geräteersatz erhöhen [1]. Eine größere Kopfrolle ermöglicht die Installation von zwei Reinigern in der Primärposition und bietet ausreichend Platz für eine oder zwei Reinigungsrollen in der Sekundärposition, wodurch die Menge an flüchtigen Materialien erheblich reduziert wird (Bild 3).

Ergonomischer Zugang zu den Bandreinigern

Wartungspersonal kann bis zu einem Drittel seiner Zeit damit verbringen, sich Zugang zu den Anlagen zu verschaffen. Die Gestaltung des Zugangs zu selten inspizierten oder gewarteten Komponenten auf der Grundlage von Mindestanforderungen an Laufstege erhöht die Kosten. Konstruktionen und Arbeitsplattformen sollten in Betracht gezogen werden, die die Inspektion und Wartung von Bandreinigern erleichtern.

Einsatz motorisierter Antriebsrollen

Motorisierte Riemenscheiben bieten Energievorteile und Gewichtsersparnisse und schaffen Platz für die Installation und Wartung von Bandreinigern. Da sich alle rotierenden Komponenten (einschließlich der Hauptlager) innerhalb der Riemenscheibe befinden, benötigen die externen Wellenstümpfe nur minimalen Platz für die Montage an der Konstruktion.

Professionelle Installation

Bandreiniger müssen präzise montiert werden, in der Regel mit einer Genauigkeit von wenigen Millimetern, um optimal zu funktionieren und das Risiko einer Beschädigung des Bandes zu verringern. Die Zusammenarbeit mit dem Lieferanten des Bandreinigers garantiert eine ordnungsgemäße Installation mit minimalen Anpassungen und sorgt dafür, dass die neue Rutsche ein sauberes, professionelles Erscheinungsbild behält.

Berechnung der angemessenen Bandspannung

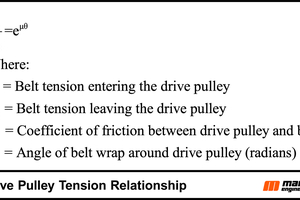

Eine wichtige Konstruktionsanforderung ist die Bestimmung des erforderlichen Umschlingungswinkels um die Antriebsrolle, um eine ausreichende Drehmomentübertragung vom Antrieb auf die Riemenspannung zu gewährleisten, damit der Riemen ohne Schlupf bewegt werden kann. Interessanterweise hängt die grundlegende Beziehung, die diese Übertragung beschreibt, nicht vom Rollendurchmesser ab, sondern vielmehr vom Reibungskoeffizienten µ zwischen Riemen und Rolle, dem Umschlingungswinkel Θ und den zur Vermeidung von Schlupf erforderlichen Riemenspannungen (Bild 4).

Geometrie der Position des sekundären Bandreinigers

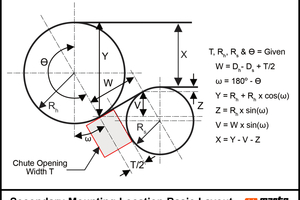

Annahme: Der obere und untere Lauf des Förderbandes (X) verlaufen parallel zur Kopfrolle und verlassen die Umlenkrolle (Bild 5).

Variablen:

Θ = Umschlingungswinkel des Bandes um die Kopfrolle

ω = Umschlingungswinkel Θ, – 180°

H = Höhe der Öffnung für die Installation der sekundären Bandreinigerklingen und des Rahmens

Rh = Radius der Kopfrolle plus Belag plus Banddicke

Rs = Radius der Ablenktrommel plus Belag plus Banddicke (Standardwert für den Durchmesser der Ablenktrommel: 0,64 × Durchmesser der Kopfrolle gemäß DIN 22101)

T = Breite der Öffnung für die Montage der sekundären Bandreinigerklingen und des Rahmens

W = Länge des Bandabschnitts, der sowohl die Kopf- als auch die Ablenktrommel tangiert

X = Abstand zwischen oberem und unterem Lauf des Förderbandes

Y = Vertikaler Abstand zwischen dem oberen Lauf des Förderbandes auf der Kopfrolle und dem Tangentialpunkt, an dem das Band die Kopfrolle verlässt und den Rücklauf beginnt

Einige Sekundärreiniger müssen mindestens 50 mm von der Stelle entfernt installiert werden, an der das Band die Kopfrolle verlässt. Dieser Abstand sollte daher bei Bedarf ebenfalls berücksichtigt werden. Zusätzlich muss das Maß X anhand der Abmessungen der Umlenkrolle überprüft werden, um einen ausreichenden Einbauraum sicherzustellen (Bild 6).

Eine ähnliche Analyse der Platzierung von Vorreinigern zeigt, dass bei einer Kopfrolle mit einem Durchmesser von 1200 mm zwei Primärreiniger neben einem Sekundärreiniger installiert werden können. Der Einbau von Tertiärreinigern ist möglich, aber möglicherweise nicht erforderlich, wenn zwei Vorreiniger und ein Sekundärreiniger an der Kopfrolle montiert sind.

Fazit

Ein Bandreinigungssystem sollte ordnungsgemäß spezifiziert, konstruiert und installiert werden, um die direkten und indirekten langfristigen Kostenvorteile einer Reduzierung des Materialverlusts zu erzielen, aber auch die Einhaltung der Vorschriften ist ein Thema. OSHA, 1926.1412(d)(1) und MSHA 75.362 besagen: „Eine kompetente Person muss vor jeder Schicht, in der die Ausrüstung verwendet wird, eine Sichtprüfung durchführen, die vor oder während dieser Schicht abgeschlossen sein muss [2].“ Ein sicherer Zugang mit ausreichend Platz für Installation, Wartung und Inspektion ist entscheidend für eine längere Lebensdauer des Systems und niedrigere Betriebskosten.

Literatur:

[1] 2014 Pit and Quarry Operations Handbook, Chapter 10, p. 145

[2] Occupational Safety and Health Administration (OSHA), “§ 1926.1412 Inspections”, Dec, 2023. https://www.ecfr.gov/current/title-29/subtitle-B/chapter-XVII/part-1926/subpart-CC/section-1926.1412

Autor:

R. Todd Swinderman, P.E. President Emeritus and Past President of CEMA

Martin Engineering, Neponset/USA